In vielen modernen Automatisierungssystemen, Robotern, CNC-Geräten und Präzisionsanwendungen sind Servomotoren entscheidende Teile. Position, Geschwindigkeit und Drehmoment können aufgrund ihrer Konstruktion und Herstellung mit äußerster Präzision gesteuert werden. Das Verständnis der Funktionsweise eines Servomotors ist der Schlüssel zur Auswahl des richtigen Motors für bestimmte Anwendungen. In diesem Artikel werden wir uns eingehend mit dem Aufbau von Servomotoren, ihren Komponenten und ihren Funktionen befassen.

Was ist ein Servomotor?

Ein elektromechanisches Gerät, das als Servomotor bekannt ist, bietet präzise Kontrolle über Drehmoment, Geschwindigkeit und Winkelposition. Es wird häufig in Robotern, CNC-Maschinen, Automatisierungssystemen und Anwendungen eingesetzt, die eine leistungsstarke Bewegungssteuerung erfordern. Im Gegensatz zu Standardmotoren sind Servomotoren normalerweise mit einem Rückkopplungssystem (z. B. einem Encoder) integriert, um die Leistung kontinuierlich zu überwachen und anzupassen und sicherzustellen, dass sich der Motor gemäß den Steuerbefehlen verhält.

Schlüsselkomponenten von Servomotoren

Der Aufbau eines Servomotors ist relativ komplex und umfasst mehrere wichtige Komponenten, die zusammenarbeiten, um eine präzise Steuerung zu erreichen. Diese Komponenten sind:

- Stator

- Rotor

- Feedbacksystem (Encoder oder Resolver)

- Controller

- Stromversorgung

Sehen wir uns jede Komponente im Detail an:

Stator

Der Stator des Servomotors ist seine stationäre Komponente. Er besteht aus laminierten Stahlplatten, die mit Kupferspulen umwickelt sind und an die Wechsel- oder Gleichstromversorgung angeschlossen sind. Wenn Strom durch diese Wicklungen fließt, wird ein Magnetfeld erzeugt, das mit dem Rotor interagiert und Bewegung erzeugt.

- Funktion: Bei einem Wechselstrom-Servomotor wird dieses Magnetfeld durch Wechselstrom erzeugt, während bei einem Gleichstrom-Servomotor das Magnetfeld durch den Gleichstrom erzeugt wird, der den Motorwicklungen zugeführt wird.

- Konstruktion: Der Stator besteht normalerweise aus dünnen Blechen aus Elektrostahl (Laminierungen), die den Energieverlust durch Wirbelströme reduzieren. Zur Maximierung der elektrischen Leitfähigkeit können Kupfer- oder Aluminiumwicklungen verwendet werden.

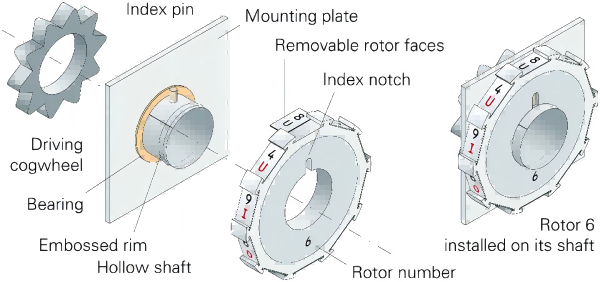

Rotor

Der Rotor besteht aus Permanentmagneten (bei Permanentmagnet-Servomotoren) oder einem Elektromagneten (bei Induktions-Servomotoren). Die mechanische Leistung wird über die Welle, auf der der Rotor montiert ist, auf die Last übertragen.

- Funktion: Die Aufgabe des Rotors besteht darin, elektrische Energie in mechanische Energie umzuwandeln, indem er sich im Magnetfeld des Stators dreht. Die Bewegung des Rotors wird durch Rückkopplungssysteme und Controller präzise gesteuert, um eine genaue Leistung zu gewährleisten.

- Aufbau: Bei bürstenlosen Gleichstrommotoren (BLDC) ist der Rotor ebenfalls mit Permanentmagneten ausgestattet, jedoch in einer etwas anderen Konfiguration. Bei Wechselstrom-Induktionsmotoren kann der Rotor aus laminierten Eisenkernen bestehen.

Rückkopplungssystem (Encoder oder Resolver)

Ein wesentlicher Bestandteil des Servomotors ist das Rückkopplungssystem. Es besteht aus einem Encoder oder Resolver, der kontinuierlich die Position, Geschwindigkeit und gelegentlich die Drehrichtung des Motors verfolgt. Der Controller empfängt dieses Feedback und verwendet es, um das Verhalten des Motors sofort zu ändern.

- Funktion: Die Hauptfunktion des Rückkopplungssystems besteht darin, eine präzise Steuerung sicherzustellen, indem es Informationen über die tatsächliche Leistung des Motors liefert. Wenn der Motor von der gewünschten Position oder Geschwindigkeit abweicht, verwendet der Controller dieses Feedback, um Anpassungen vorzunehmen und den Motor wieder auf den gewünschten Sollwert zu bringen.

Arten von Rückkopplungssystemen:

- Encoder: Dies sind optische oder magnetische Geräte, die die Position und Geschwindigkeit des Rotors messen. Sie können absolut sein und einen konstanten Positionswert liefern, oder inkrementell, was eine Erhöhung der relativen Position bedeutet.

Resolver: Dies sind elektromechanische Geräte, die in hochpräzisen Anwendungen verwendet werden, um kontinuierliches Feedback über die Position des Rotors zu liefern.

Controller

Der Controller ist das Gehirn des Servomotorsystems. Er ist für die Verarbeitung von Steuersignalen zuständig, die normalerweise von einem Computer, Bewegungscontroller oder einer SPS empfangen werden, und überträgt dann Befehle an den Motor. Um die gewünschte Ausgabe zu erhalten, ändert der Controller den Arbeitszyklus und die Eingangsleistung.

- Funktion: Nachdem der Controller das Feedback des Encoders oder Resolvers interpretiert hat, vergleicht er es mit dem beabsichtigten Sollwert. Mithilfe dieser Informationen sendet er Befehle an den Motor und passt die Spannung oder den Strom an, um Geschwindigkeit, Position und Drehmoment zu steuern.

- Aufbau: Der Controller besteht normalerweise aus einem Mikroprozessor oder digitalen Signalprozessor (DSP), der komplexe Steueralgorithmen (wie PID-Steuerung) verarbeiten kann, um eine hohe Leistung sicherzustellen.

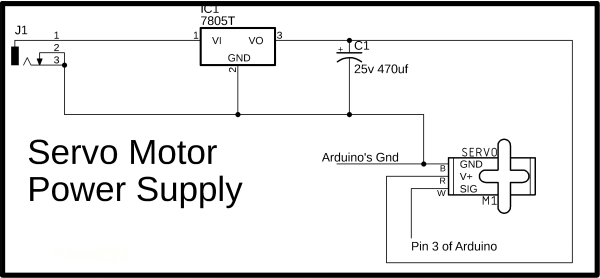

Stromversorgung

Bei AC-Servomotoren ist dies normalerweise eine AC-Stromquelle, während bei DC-Servomotoren eine DC-Stromquelle verwendet wird. Die Stromversorgung muss in der Lage sein, hohe Leistung bei minimalen Spannungs- oder Stromschwankungen zu liefern, da Servomotoren ein hohes Maß an Präzision und Zuverlässigkeit erfordern.

- Funktion: Die Stromversorgung ist so ausgelegt, dass sie dem Motor und der Steuerung die erforderliche Spannung und Stromstärke liefert und so einen stabilen Betrieb und eine wirtschaftliche Energienutzung gewährleistet.

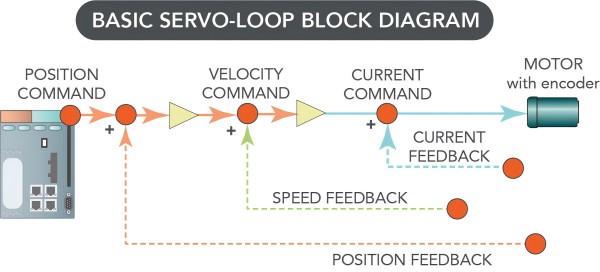

Funktionsprinzip von Servomotoren

Die Funktionsweise eines Servomotors lässt sich anhand der folgenden Verfahren nachvollziehen:

- Eingangssignal: Die Steuerung empfängt ein Eingangssignal, das normalerweise die gewünschte Position, Geschwindigkeit oder das gewünschte Drehmoment darstellt.

- Rückkopplungsüberwachung: Das Rückkopplungssystem (Encoder oder Resolver) überwacht kontinuierlich die tatsächliche Position des Rotors.

- Fehlerberechnung: Um die erforderliche Position oder Geschwindigkeit zu bestimmen, vergleicht die Steuerung das Eingangssignal mit der tatsächlichen Position des Encoders oder Resolvers (Rückkopplung).

- Korrektur: Die Steuerung ändert die den Statorwicklungen zugeführte Leistung, um die Position des Rotors zu korrigieren, wenn eine Diskrepanz zwischen der beabsichtigten und der tatsächlichen Position besteht.

- Kontinuierliche Überwachung: Der Controller passt den Motor kontinuierlich an, um die Genauigkeit aufrechtzuerhalten und sicherzustellen, dass der Motor den erforderlichen Sollwert erreicht und hält.

Arten von Servomotoren

Servomotoren werden je nach Design und Verwendungszweck in verschiedene Typen eingeteilt. Die gängigsten Typen sind:

AC-Servomotoren:

- Verwenden Wechselstrom (AC) zum Betrieb.

- Unterteilt in Synchron-AC-Motoren und Permanentmagnet-AC-Motoren (PM) und mehr.

- Robotik, CNC-Maschinen und industrielle Automatisierung verwenden sie häufig.

DC-Servomotoren:

- Arbeiten mit Gleichstrom (DC) und sorgen für gleichmäßige, präzise Bewegungen.

- Häufig verwendet in Anwendungen, die ein niedriges bis mittleres Drehmoment und eine niedrige bis mittlere Geschwindigkeit erfordern.

Bürstenlose DC-Servomotoren (BLDC):

- Untertyp eines BLDC-Motors, der keine Bürsten verwendet.

- Höhere Effizienz, weniger Wartung und längere Lebensdauer.

- Wird in Anwendungen verwendet, bei denen eine lange Betriebsdauer und ein hohes Drehmoment erforderlich sind.

| Merkmal | AC-Servomotor | DC-Servomotor | BLDC-Servomotor |

| Stromquelle | Wechselstrom | Gleichstrom | Gleichstrom |

| Effizienz | Hoch | Mäßig | Sehr hoch |

| Geschwindigkeitsregelung | Präzise mit Rückmeldesystemen | Einfach mit Spannungsänderung | Präzise und gleichmäßig |

| Drehmoment | Mäßig bis hoch | Mäßig | Hoch |

| Haltbarkeit | Sehr langlebig und robust | Erfordert mehr Wartung | Sehr langlebig und pflegeleicht |

| Kosten | Mäßig teuer | Kostenfreundlich | Teuer |

| Anwendung | Industrielle Automatisierung, Robotik | Kleine Geräte, Spielzeuge, Niedrigleistungsaufgaben | Elektrische Fahrzeuge, Drohnen, Medizingeräte |

Vorteile von Servomotoren

- Präzisionssteuerung: Anwendungen, bei denen Genauigkeit und Präzision unerlässlich sind, stehen im Mittelpunkt des Servomotordesigns. Rückkopplungssysteme ermöglichen eine kontinuierliche Anpassung und stellen sicher, dass der Motor auf Kurs bleibt.

- Hohe Effizienz: Servomotoren sind in der Regel effizienter als normale Motoren, da sie die Leistungsaufnahme je nach Bedarf anpassen und so unnötigen Energieverbrauch vermeiden.

- Hohe Drehmoment- und Drehzahlregelung: Sie bieten eine überlegene Drehmomentregelung bei unterschiedlichen Drehzahlen und sind daher für Anwendungen mit variabler Last geeignet.

- Lange Lebensdauer: Da Servomotoren (insbesondere bürstenlose Typen) weniger bewegliche Verschleißteile haben, halten sie oft länger als normale Motoren.

Um den geeigneten Servomotor für eine bestimmte Anwendung auszuwählen, muss man die Struktur des Motors verstehen. Ein Servomotorhersteller entwickelt diese hochkomplexen Geräte, die auf mehreren Komponenten basieren, die zusammenarbeiten, um eine präzise Steuerung von Position, Drehzahl und Drehmoment zu ermöglichen. Wenn Ingenieure und Techniker verstehen, wie diese Komponenten – wie Stator, Rotor, Rückkopplungssystem, Controller und Stromversorgung – interagieren, können sie die Fähigkeiten des Motors besser einschätzen und seinen Einsatz in einer Vielzahl von Branchen optimieren. Servomotoren werden für die Erreichung von Genauigkeit und Effizienz immer wichtiger, da Automatisierung und Robotik immer weiter voranschreiten.