Bürstenlose Gleichstrommotoren (BLDC) sind zu einem Eckpfeiler der modernen Technik geworden und bieten hohe Effizienz, Zuverlässigkeit und Leistung für eine breite Palette von Anwendungen. Sie sind in allen Bereichen beliebt, von Elektrofahrzeugen bis hin zu Drohnen, Robotern und Haushaltsgeräten. Obwohl BLDC-Motoren im Vergleich zu herkömmlichen Bürstenmotoren hocheffizient sind, können sie anhand ihrer Steuerungsmechanismen in zwei Haupttypen eingeteilt werden: Motoren mit und ohne Sensoren.

Was ist der Typ eines bürstenlosen Gleichstrommotors?

Die Herausforderung beim Betrieb von BLDC-Motoren besteht darin, die Position des Rotors zu bestimmen, um das Schalten der Statorwicklungen zu synchronisieren. Die beiden Hauptarten von BLDC-Motoren sind die Antwort darauf:

- BLDC-Motoren mit Sensoren: Diese Motoren verwenden Sensoren, um die Position des Rotors zu bestimmen.

- BLDC-Motoren ohne Sensoren: Diese Motoren verwenden Signale der gegenelektromotorischen Kraft (Gegen-EMF) zur Rotorpositionserkennung.

Sensorgesteuerte BLDC-Motoren

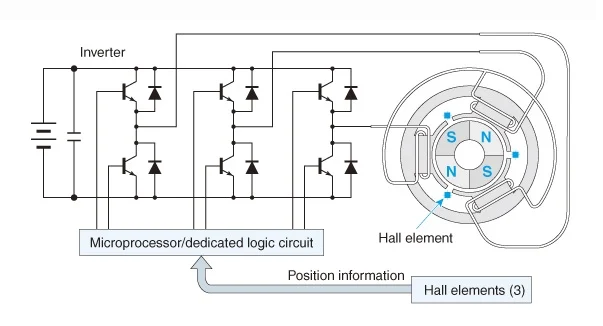

Sensorgesteuerte BLDC-Motoren sind mit Positionssensoren, normalerweise Hall-Effekt-Sensoren, ausgestattet, die dem Motorcontroller Rückmeldung über die genaue Position des Rotors geben. Diese am Stator befestigten Sensoren erfassen das Magnetfeld des Rotors. Der Motorcontroller verwendet diese Informationen, um den Kommutierungsprozess genau zu synchronisieren und so die Steuerung insbesondere bei niedrigen Geschwindigkeiten zu verbessern.

Funktionsweise von sensorgesteuerten BLDC-Motoren

Hall-Effekt-Sensoren werden an verschiedenen Stellen im Stator angebracht, um das Magnetfeld des Rotors zu überwachen. Diese Sensoren erzeugen ein Signal, das die genaue Position des Rotors angibt, sodass der Controller bestimmen kann, wann die Wicklungen aktiviert werden müssen. Die Rückmeldung dieser Sensoren stellt sicher, dass der Motor auch bei sehr niedrigen Geschwindigkeiten reibungslos läuft und eine hervorragende Drehmomentkontrolle bietet.

Vorteile von sensorgesteuerten BLDC-Motoren

- Glatte Leistung bei niedrigen Geschwindigkeiten: Sensorgesteuerte Motoren bieten eine konstante und gleichmäßige Leistung bei niedrigen Geschwindigkeiten und sind daher ideal für Anwendungen wie Roboter und Elektrofahrzeuge, bei denen eine präzise Steuerung entscheidend ist.

- Effizienter Start: Sensorengesteuerte Motoren können einfach und reibungslos starten, ohne dass eine anfängliche Rotorbewegung erforderlich ist. Besonders nützlich für Anwendungen, die häufig starten und stoppen müssen.

- Zuverlässiger Betrieb unter Last: Da die Sensoren eine kontinuierliche Positionsrückmeldung liefern, kann der Motorregler die entsprechende Strommenge anwenden, was zu einer effizienten Drehmomenterzeugung führt.

Nachteile sensorgesteuerter BLDC-Motoren

- Erhöhte Komplexität und Kosten: Das Hinzufügen von Hall-Effekt-Sensoren erhöht die Komplexität und die Gesamtkosten des Motors. Außerdem sind mehr Verkabelungen und Anschlüsse erforderlich.

- Potenzieller Sensorausfall: Hall-Sensoren sind anfällig für Schäden durch Vibrationen, hohe Temperaturen oder elektrische Störungen, die die Motorleistung beeinträchtigen können.

- Eingeschränkter Einsatz in Hochgeschwindigkeitsanwendungen: Die Genauigkeit von Hall-Sensoren nimmt bei sehr hohen Geschwindigkeiten tendenziell ab, was sie für Hochgeschwindigkeitsmotoranwendungen ungeeignet machen kann.

Anwendungen sensorgesteuerter BLDC-Motoren

- Elektrofahrzeuge (EVs): Sensorengesteuerte Motoren werden in EVs verwendet, um ein gleichmäßiges Drehmoment und eine präzise Steuerung bereitzustellen, insbesondere bei niedrigen Geschwindigkeiten.

- Robotik: Präzision in der Bewegung ist für die Robotik entscheidend, weshalb sensorbehaftete BLDC-Motoren die bevorzugte Wahl sind.

- CNC-Maschinen: Bei CNC- und anderen Präzisionsgeräten ist die Fähigkeit zur genauen Steuerung von Geschwindigkeit und Drehmoment unerlässlich, und sensorbehaftete Motoren sind für diese Anforderungen gut geeignet.

Sensorlose BLDC-Motoren

Sensorlose BLDC-Motoren haben keine physischen Sensoren zur Bestimmung der Rotorposition. Stattdessen verlassen sie sich auf die Messung der Gegen-EMK – einer Spannung, die in den Motorwicklungen erzeugt wird, wenn sich der Rotor durch das Magnetfeld bewegt. Der Motorregler verwendet diese Gegen-EMK, um die Kommutierung zu steuern und die Rotorposition zu identifizieren.

So funktionieren sensorlose BLDC-Motoren

Jede Spule erzeugt eine Gegen-EMK proportional zur Rotordrehzahl, während sich der Motor dreht. Der Regler überwacht die Gegen-EMK in jeder Wicklung und verwendet die Informationen, um den Zeitpunkt zum Umschalten der Wicklungen zu bestimmen. Diese Methode funktioniert gut, solange sich der Rotor dreht, stellt jedoch bei sehr niedrigen Drehzahlen oder beim Anlaufen eine Herausforderung dar.

Vorteile sensorloser BLDC-Motoren

- Einfacher und kostengünstiger: Sensorlose Motoren benötigen keine zusätzlichen Sensoren, was die Kosten und Komplexität des Motors reduziert.

- Höhere Zuverlässigkeit: Ohne physische Sensoren besteht ein geringeres Risiko eines Sensorausfalls, was diese Motoren in Umgebungen mit hohen Temperaturen oder starken Vibrationen zuverlässiger macht.

- Hochgeschwindigkeitsanwendungen: Die sensorlose Steuerung funktioniert gut bei hohen Geschwindigkeiten, da Gegen-EMK-Signale bei hoher Rotorgeschwindigkeit leichter zu lesen und genauer sind.

Nachteile sensorloser BLDC-Motoren

- Schwieriger Start: Sensorlose Motoren haben aufgrund des fehlenden Gegen-EMK-Signals Schwierigkeiten, die Rotorposition bei Null oder niedriger Geschwindigkeit zu bestimmen, was zu ineffizienten oder fehlgeschlagenen Starts führen kann.

- Weniger genaue Leistung bei niedriger Geschwindigkeit: Da die Gegen-EMK bei niedriger Geschwindigkeit minimal ist, wird die Genauigkeit der Rotorpositionserkennung beeinträchtigt, was zu schlechter Leistung führt.

- Komplexer Steueralgorithmus: Sensorlose Steueralgorithmen sind komplizierter und erfordern fortschrittliche Techniken, um die Rotorposition während des Betriebs genau zu schätzen.

Anwendungen sensorloser BLDC-Motoren

- Lüfter und Pumpen: Sensorlose Motoren eignen sich gut für Anwendungen wie Lüfter und Pumpen, bei denen hohe Geschwindigkeit und Effizienz entscheidend sind und die Startleistung weniger kritisch ist.

- Drohnen und Modellflugzeuge: Bei diesen Anwendungen sind Hochgeschwindigkeitsbetrieb und reduziertes Gewicht wichtiger als Präzision bei niedriger Geschwindigkeit, was sensorlose Motoren zu einer idealen Wahl macht.

- Industrielle Anwendungen: Viele industrielle Systeme wie Gebläse und Kompressoren können einfachere, kostengünstigere sensorlose Motoren verwenden.

Vergleich: Sensorende und sensorlose Motoren

Die folgende Tabelle bietet einen detaillierten Vergleich zwischen sensorbehafteten und sensorlosen BLDC-Motoren:

| Merkmal | BLDC-Motoren mit Sensoren | BLDC-Motoren ohne Sensoren |

| Kosten | Höher aufgrund der Sensoren | Niedriger, keine Sensoren erforderlich |

| Startzuverlässigkeit | Ausgezeichnet | Herausfordernd |

| Niedriggeschwindigkeitsleistung | Sanfter Betrieb | Neigt zum Ruckeln |

| Designkomplexität | Komplexer | Einfacher |

| Umweltgeeignetheit | Eingeschränkt unter extremen Bedingungen | Hohe Haltbarkeit in schwierigen Umgebungen |

| Energieeffizienz | Mäßig | Hoch |

| Anwendungen | Robotik, Präzisionsmaschinen | Ventilatoren, Pumpen, Industrieantriebe |

Auswahl zwischen sensorbehafteten und sensorlosen BLDC-Motoren

Bei der Entscheidung zwischen sensorbehafteten und sensorlosen BLDC-Motoren müssen die besonderen Anforderungen der Anwendung berücksichtigt werden.

- Präzision und Steuerung bei niedriger Geschwindigkeit: Wenn Ihre Anwendung eine präzise Steuerung erfordert, insbesondere bei niedriger Geschwindigkeit, wie beispielsweise in der Robotik, bei CNC-Maschinen oder bei Elektrofahrzeugen, sind sensorbehaftete BLDC-Motoren die beste Wahl. Das Feedback der Sensoren stellt sicher, dass der Motor reibungslos läuft und unter unterschiedlichen Bedingungen ein ausreichendes Drehmoment liefert.

- Hochgeschwindigkeitsleistung und Kosteneffizienz: Für Anwendungen mit Hochgeschwindigkeitsbetrieb, wie beispielsweise Drohnen, Modellflugzeuge und Ventilatoren, sind sensorlose BLDC-Motoren häufig vorzuziehen. Diese Motoren sind aufgrund ihrer einfacheren Konstruktion zuverlässiger und weisen weniger Komponenten auf, die ausfallen könnten.

- Umweltaspekte: Wenn der Motor in einer rauen Umgebung verwendet wird, in der Sensoren beschädigt werden könnten (z. B. aufgrund hoher Temperaturen oder Vibrationen), sind sensorlose Motoren robuster, da sie nicht auf externe Sensoren angewiesen sind, die unter solchen Bedingungen ausfallen könnten.

Start-Stopp-Betrieb: Anwendungen mit häufigem Start-Stopp-Betrieb, wie Elektrofahrzeuge oder bestimmte Roboter, profitieren erheblich von sensorgesteuerten BLDC-Motoren, da diese ohne Verzögerung unter Last anlaufen können. - Kostenbeschränkungen: Wenn die Kosten eine Hauptüberlegung sind, sind sensorlose Motoren im Allgemeinen wirtschaftlicher, da keine zusätzlichen Sensoren und Verkabelung erforderlich sind. Dies macht sie zu einer kostengünstigen Wahl für Hochgeschwindigkeitsanwendungen, die keine präzise Steuerung bei niedrigen Geschwindigkeiten erfordern.

Zukünftige Trends in der BLDC-Motortechnologie

Mit dem weiteren technologischen Fortschritt wird die Lücke zwischen sensorgesteuerten und sensorlosen BLDC-Motoren kleiner. Neue Algorithmen und Verbesserungen in der Mikrocontrollertechnologie ermöglichen sensorlosen Motoren einen sanfteren Start und eine bessere Leistung bei niedrigen Geschwindigkeiten. Diese Fortschritte bedeuten, dass die sensorlose Steuerung für mehr Anwendungen geeignet sein könnte, die traditionell sensorgesteuerte Lösungen erfordern. Ein weiterer Trend ist die Integration der Sensorfusion, bei der fortschrittliche Software die Schwächen sensorloser Designs kompensiert, indem sie andere Eingaben zur Vorhersage der Rotorposition verwendet. Es werden auch maschinelles Lernen und adaptive Steuerungsalgorithmen entwickelt, um die sensorlose Steuerung noch präziser zu machen.

Fazit

Sensormotoren bieten überlegene Leistung in Bezug auf reibungslosen Betrieb bei niedriger Geschwindigkeit, Drehmomentsteuerung und Zuverlässigkeit unter anspruchsvollen Bedingungen. Kundenspezifische BLDC-Motoren können diese Eigenschaften weiter verbessern, indem das Design an spezifische Anwendungsanforderungen angepasst wird, z. B. durch Optimierung der Platzierung und Art der Sensoren oder Anpassung der Wicklungskonfigurationen, um präzise Drehmoment- und Geschwindigkeitseigenschaften zu erzielen. Sie sind jedoch aufgrund der Verwendung von Sensoren und der zusätzlichen Anpassungsprozesse komplexer und kostspieliger. Auf der anderen Seite sind sensorlose Motoren einfacher, zuverlässiger und weniger teuer, wobei sich die Anpassungsoptionen häufig auf die Verbesserung der Gegen-EMK-Erkennung und die Verbesserung der Steuerungsalgorithmen konzentrieren, um ihre Herausforderungen bei niedrigen Geschwindigkeiten und beim Anlaufen zu mildern. Kundenspezifische sensorlose BLDC-Motoren können so konstruiert werden, dass sie die Effizienz und Robustheit in rauen Umgebungen maximieren, was sie ideal für kostensensible und industrielle Anwendungen macht. Die Wahl zwischen diesen beiden Motortypen – und ob in einen kundenspezifischen BLDC-Motor investiert werden soll – hängt letztendlich von den spezifischen Anforderungen der Anwendung ab, wie z. B. Kosten, Präzision, Betriebsgeschwindigkeit und Umgebungsbedingungen. Durch das Verständnis der in diesem Artikel beschriebenen Hauptunterschiede und Anpassungsmöglichkeiten können Ingenieure und Bastler den geeigneten Motortyp und das geeignete Design auswählen und so optimale Leistung und Effizienz sicherstellen, die auf die einzigartigen Anforderungen ihres Projekts zugeschnitten sind.

Vorgeschlagene nächste Schritte

- Erkunden Sie reale Anwendungen: Erwägen Sie das Testen sensorbehafteter und sensorloser Motoren in realen Szenarien, um die Nuancen ihrer Leistung zu verstehen.

- Erweiterte Steuerungen: Sehen Sie sich erweiterte Steuerungen an, die die Lücke zwischen sensorbehafteter und sensorloser Steuerung schließen können, insbesondere solche, die Sensorfusionstechniken implementieren.

- Simulationstools: Nutzen Sie Motorsimulationstools, um die Leistung beider Motortypen in bestimmten Anwendungen zu modellieren und zu vergleichen, bevor Sie eine Auswahl treffen.