Was sind DC-Servomotoren?

Ein DC-Servomotor ist ein Gleichstrommotor (DC), der mit einem Rückkopplungsmechanismus gekoppelt ist, um seine Position, Geschwindigkeit und sein Drehmoment genau zu steuern. Er ist Teil eines Servosystems, das einen Controller, ein Rückkopplungsgerät (wie einen Encoder oder Potentiometer) und den Motor selbst umfasst.

Funktionsprinzip

- Controller: Sendet Befehlssignale an den Motortreiber basierend auf der erforderlichen Position, Geschwindigkeit oder dem erforderlichen Drehmoment.

- Motortreiber: Reguliert die dem Motor zugeführte Leistung, um sie mit den Befehlssignalen des Controllers abzustimmen.

- Rückkopplungsgerät: Überwacht kontinuierlich die tatsächliche Position, Geschwindigkeit oder das Drehmoment des Motors und leitet diese Daten an den Controller zurück.

- Fehlersignal: Der Controller vergleicht das Befehlssignal mit dem Rückkopplungssignal, um ein Fehlersignal zu erzeugen, das verwendet wird, um die Leistung des Motors anzupassen und den Fehler zu reduzieren.

Schlüsselkomponenten

- DC-Servomotoren: Die Kernkomponente, die für Drehbewegungen sorgt.

- Encoder oder Potentiometer: Wird für Rückmeldungen verwendet, um die tatsächliche Position oder Geschwindigkeit zu messen.

- Getriebe (optional): Wird verwendet, um das Drehmoment zu erhöhen und die Geschwindigkeit für bestimmte Anwendungen zu reduzieren.

Arten von Gleichstrom-Servomotoren:

- Gleichstrom-Servomotoren mit Bürsten: Diese Motoren versorgen die Motorwicklungen mithilfe von Bürsten und einem Kommutator mit Strom. Sie haben ein einfacheres Design und sind in der Regel weniger teuer, benötigen jedoch aufgrund des Bürstenverschleißes mehr Pflege.

- Gleichstrom-Servomotoren ohne Bürsten: Da diese Motoren durch elektronische Kommunikation keine Bürsten mehr benötigen, bieten sie eine höhere Effizienz, Zuverlässigkeit und einen geringeren Wartungsaufwand. Im Vergleich zu Bürstenmotoren sind sie in der Regel teurer und komplexer.

Eigenschaften

- Präzision: DC-Servomotoren bieten eine präzise Steuerung von Position und Geschwindigkeit.

- Drehmoment-Geschwindigkeitseigenschaften: Sie können ein hohes Drehmoment bei niedrigen Geschwindigkeiten liefern, was vielen Präzisionsanwendungen zugutekommt.

- Steuerung: Einfache und effektive Steuerung mittels PWM (Pulsweitenmodulation) oder anderen Steuerungsmethoden.

Für und Wider

Für | Wider |

|

|

Was sind AC-Servomotoren?

AC Eine Art von Elektromotor, der präzise und kontrollierte Bewegungen erzeugt, ist ein Servomotor, der mit Wechselstrom (AC) betrieben wird. Sie werden aufgrund ihrer hohen Leistung und Zuverlässigkeit häufig in der Automatisierung, Robotik, CNC-Maschinen und verschiedenen anderen industriellen Anwendungen eingesetzt.

Funktionsprinzip

- Signaleingang: Der Servoantrieb empfängt ein Steuersignal, das normalerweise als Pulsweitenmodulationssignal (PWM) bereitgestellt wird.

- Servoantrieb: Der Servoantrieb verarbeitet das Steuersignal und stellt dem Motor die entsprechende Wechselspannung und den entsprechenden Wechselstrom zur Verfügung.

- Motorrotation: Das Eingangssignal bewirkt, dass sich der Rotor des AC-Servomotors zu drehen beginnt.

- Rückkopplungsschleife: Der Servoantrieb empfängt Echtzeitdaten über die Position, Geschwindigkeit und Richtung des Motors über ein Rückkopplungsgerät, beispielsweise einen Encoder oder Resolver.

- Korrektur: Der Servoantrieb vergleicht das Rückkopplungssignal mit dem gewünschten Sollwert und nimmt die erforderlichen Anpassungen vor, um eine genaue Bewegungssteuerung zu gewährleisten.

Wichtige Komponenten

- Stator: Die stationäre Komponente des Motors, die bei Anwendung von Wechselstrom ein rotierendes Magnetfeld erzeugt.

- Rotor: Die rotierende Komponente des Motors, die dem rotierenden Magnetfeld des Stators folgt.

- Encoder/Resolver: Ein Rückkopplungsmechanismus, der dem Servoantrieb Informationen über Position, Geschwindigkeit und Richtung liefert.

- Servoantrieb: Ein elektrisches Gerät, das die Wechselstromversorgung des Motors als Reaktion auf Rückkopplungs- und Steuersignale regelt.

- Controller: Die zentrale Einheit, die Steuersignale an den Servoantrieb sendet, oft basierend auf komplexen Algorithmen für eine präzise Bewegungssteuerung.

Arten von AC-Servomotoren

- Synchron-AC-Servomotoren: Diese Motoren haben einen Rotor, der magnetisch an das rotierende Magnetfeld gebunden ist und so eine präzise Steuerung und hohe Effizienz ermöglicht.

- Asynchron-AC-Servomotoren: Diese Motoren nutzen Induktion, um ein rotierendes Magnetfeld im Rotor zu erzeugen. Sie sind weniger präzise als Synchronmotoren, aber robuster und kostengünstiger.

Eigenschaften

- Hohe Präzision: AC-Servomotoren sind perfekt für Anwendungen, die eine exakte Bewegung erfordern, da sie eine genaue Kontrolle über Position, Geschwindigkeit und Drehmoment ermöglichen.

- Hohe Effizienz: Sie haben aufgrund der synchronen Natur des Motorbetriebs eine hohe Effizienz.

- Schnelle Reaktion: AC-Servomotoren sind für dynamische Anwendungen geeignet und reagieren schnell auf Steuereingaben.

- Stabiler Betrieb: Sie bieten einen reibungslosen und stabilen Betrieb auch bei niedrigen Geschwindigkeiten.

- Rückkopplungssteuerung: Der kontinuierliche Rückkopplungsmechanismus gewährleistet eine genaue Steuerung und Fehlerkorrektur.

Für und Wider

Vor | Nachteile |

|

|

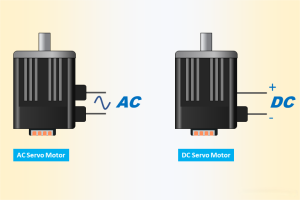

Was ist der Unterschied zwischen einem Gleichstrom-Servomotor und einem Wechselstrom-Servomotor?

Stromquelle und Steuerung

- DC-Servomotoren:Laufen mit Gleichstrom (DC) und werden durch Ändern der Eingangsspannung oder des Eingangsstroms des Motors gesteuert. Sie verfügen normalerweise über einfachere Steuerungsmechanismen und verwenden häufig analoge Signale zur präzisen Steuerung.\

- AC-Servomotoren:Laufen mit Wechselstrom (AC) und werden mithilfe komplexerer elektronischer Geräte gesteuert, z. B. Servoantriebe, die das AC-Signal modulieren. Die Steuerung erfolgt normalerweise digital, wodurch anspruchsvollere und präzisere Bewegungssteuerungsalgorithmen möglich sind.

Leistungsmerkmale

- DC-Servomotoren:Bekannt für ihr hohes Drehmoment bei niedrigen Drehzahlen und ihre ausgezeichnete Drehzahlregelung. Sie sind bei niedrigeren Drehzahlen normalerweise effizienter und für einfache Anwendungen mit geringem Stromverbrauch leichter zu steuern. Bei höheren Drehzahlen können sie jedoch weniger effizient sein und aufgrund von Bürsten und Kommutatoren mehr Wartung erfordern.

- AC-Servomotoren:Bieten eine verbesserte Effizienz und einen größeren Drehzahlbereich bei gleichzeitig höherem Betrieb. Sie bieten ein gleichbleibendes Drehmoment über einen weiten Drehzahlbereich und sind robuster und erfordern weniger Wartung, da sie keine Bürsten haben.

Aufbau und Wartung

- DC-Servomotoren:Haben im Allgemeinen eine einfachere Konstruktion mit Bürsten und einem Kommutator, der mit der Zeit verschleißen kann, was zu einem höheren Wartungsaufwand führt. Die Konstruktion ermöglicht unkomplizierte Reparaturen und Austausch.

- AC-Servomotoren:Haben in der Regel eine komplexere Konstruktion ohne Bürsten, was zu weniger Verschleiß und geringerem Wartungsaufwand führt. Das Fehlen von Bürsten macht AC-Servomotoren zuverlässiger und langlebiger, ideal für den Langzeiteinsatz in anspruchsvollen Umgebungen.

| Merkmal | DC-Servomotoren | AC-Servomotoren |

| Stromversorgung | Gleichstrom (DC) | Wechselstrom (AC) |

| Steuermechanismus | Typischerweise einfachere Steuerungsschaltung | Komplexere Steuerungsschaltung |

| Effizienz | Geringere Effizienz aufgrund von Bürsten und Kommutator | Höhere Effizienz, insbesondere bei synchronen Typen |

| Wartung | Höherer Wartungsaufwand wegen Bürsten und Kommutator | Geringer Wartungsaufwand, keine Bürsten oder Kommutator |

| Drehzahlregelung | Einfachere und präzisere Drehzahlregelung | Drehzahlregelung kann komplexer und weniger präzise sein |

| Drehmoment-Eigenschaften | Bietet hohes Anlaufdrehmoment | Im Allgemeinen niedrigeres Anlaufdrehmoment |

| Größe und Gewicht | Im Allgemeinen kleiner und leichter | Kann größer und schwerer sein |

| Kosten | In der Regel geringere Anschaffungskosten | Höhere Anfangsinvestition, aber kosteneffizient |

| Reaktionszeit | Schnellere Reaktionszeit | Etwas langsamere Reaktionszeit |

| Haltbarkeit | Weniger haltbar aufgrund von Verschleiß der Bürsten | Langlebiger, längere Lebensdauer |

| Wärmeerzeugung | Mehr Wärmeentwicklung aufgrund von Bürsten | Weniger Wärmeentwicklung |

| Beispielanwendungen | Spielzeug, kleine Roboter, Positionierungssysteme | Industrielle Automatisierung, CNC-Maschinen, Robotik |

Wie wählen Sie die richtigen Servomotoren aus?

Bei der Auswahl des geeigneten Servomotors müssen eine Reihe von Variablen berücksichtigt werden, die speziell auf die Anforderungen der Anwendung zugeschnitten sind. Hier sind einige Fallstudien, die den Auswahlprozess und die wichtigen zu berücksichtigenden Aspekte veranschaulichen.

Anwendungsanforderungen

Hochgeschwindigkeitsanwendungen erfordern möglicherweise einen anderen Motor als Anwendungen mit hohem Drehmoment und niedriger Geschwindigkeit.

Lasteigenschaften: Verstehen Sie die Art der Last, ob sie konstant oder variabel ist oder plötzliche Richtungs- oder Geschwindigkeitsänderungen erfordert.

Kompatibilität des Steuerungssystems

Überprüfen Sie, ob der Servomotor und das verwendete Steuerungssystem kompatibel sind. Prüfen Sie die Kompatibilität des Motors mit dem Servoantrieb und der Steuerung.

Präzision und Genauigkeit

Anwendungen wie CNC-Bearbeitung und Robotik erfordern möglicherweise Motoren mit hochauflösenden Encodern für eine präzise Positionierung.

Umgebungsbedingungen

Berücksichtigen Sie die Betriebsumgebung. Faktoren wie Temperatur, Feuchtigkeit, Staub und möglicher Kontakt mit Chemikalien können die Wahl des Motors beeinflussen.

Größe und Gewicht

Die physische Größe und das Gewicht des Servomotors können entscheidend sein, insbesondere bei Anwendungen mit Platzbeschränkungen oder Gewichtseinschränkungen.

Stromversorgung

Bestimmen Sie die verfügbare Stromversorgung. Stellen Sie sicher, dass der Servomotor innerhalb der gegebenen Leistungsbeschränkungen (AC oder DC, Spannungspegel) effizient arbeiten kann.

Kosten und Wartung

Betrachten Sie die anfängliche Investition als fortlaufenden Wartungsbedarf. AC-Servomotoren haben im Allgemeinen höhere Anschaffungskosten, aber einen geringeren Wartungsbedarf.

Rückkopplungsmechanismen

Bewerten Sie die Art des erforderlichen Rückkopplungsmechanismus (z. B. Encoder, Resolver) anhand der Genauigkeits- und Präzisionsanforderungen der Anwendung.

Fazit

Um den geeigneten Servomotor auszuwählen, ist ein detailliertes Verständnis der einzigartigen Anforderungen und Einschränkungen der Anwendung erforderlich. Durch sorgfältige Bewertung von Faktoren wie Drehmoment, Geschwindigkeit, Präzision, Umgebungsbedingungen und Kompatibilität können Sie einen Servomotor auswählen, der optimale Leistung und Zuverlässigkeit bietet.