Die Übertragungsfunktion eines Gleichstrom-Servomotors stellt die Beziehung zwischen dem Eingang des Motors (normalerweise Spannung oder Strom) und seinem Ausgang (normalerweise Geschwindigkeit oder Position) im Frequenzbereich dar. Dieses mathematische Modell ist entscheidend für die Entwicklung von Steuerungssystemen, die das Verhalten des Motors in verschiedenen Anwendungen wie Robotern, CNC-Maschinen und Automobilsystemen steuern. Die Genauigkeit der Übertragungsfunktion wird von mehreren Motorparametern beeinflusst, darunter Widerstand (R), Induktivität (L) und Reibung (b), die die Dynamik der Reaktion des Motors auf Eingänge beeinflussen.

Die Übertragungsfunktion eines Gleichstrom-Servomotors verstehen

Bevor wir uns mit dem Einfluss bestimmter Parameter befassen, ist es wichtig, die grundlegende Struktur der Übertragungsfunktion eines Gleichstrom-Servomotors zu verstehen. Ein typischer Gleichstrommotor besteht aus:

- Ankerwiderstand (R): Der Widerstand der Motorwicklungen.

- Ankerinduktivität (L): Die Induktivität der Ankerwicklung.

- Gegenelektromotorische Kraft (EMK): Die durch die Drehung des Motors erzeugte Spannung, die der Eingangsspannung entgegenwirkt.

- Motorträgheit (J): Der Widerstand des Motors gegenüber Drehzahlschwankungen.

- Dämpfung (b): Die Reibungskräfte, die der Drehung des Motors entgegenwirken.

- Drehmomentkonstante (K_T): Die Proportionalitätskonstante zwischen dem Eingangsstrom und dem Ausgangsdrehmoment des Motors.

- Gegenelektromotorische Kraftkonstante (K_E): Die Proportionalitätskonstante zwischen der Motordrehzahl und der erzeugten Gegenelektromotorischen Kraft.

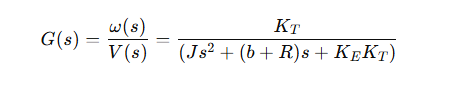

Die Übertragungsfunktion eines Gleichstrommotors kann wie folgt geschrieben werden:

wobei:

- ω(s)\omega(s)ω(s) die Winkelgeschwindigkeit des Motors (Ausgang) ist,

- V(s)V(s)V(s) die Eingangsspannung ist,

- sss die komplexe Frequenzvariable im Laplace-Bereich ist.

Auswirkung des Widerstands (R) auf die Übertragungsfunktion

Der Widerstand in der Ankerwicklung spielt eine wichtige Rolle bei der Bestimmung der elektrischen Zeitkonstante des Motors, die sowohl das Übergangs- als auch das Dauerverhalten des Motors beeinflusst. Der Widerstandswert wirkt sich direkt auf die Dämpfung des Motorsystems aus und ist im Nenner der Übertragungsfunktion eingebettet. Insbesondere beeinflusst der Widerstand die folgenden Aspekte des Motorverhaltens:

- Geschwindigkeitsreaktion: Ein höherer Widerstand führt zu höheren Energieverlusten in den Wicklungen, was zu langsamerer Beschleunigung und einem weniger reaktionsfähigen Motor führt. Der erhöhte Widerstand kann dazu führen, dass das System unterdämpft wird und die Einschwingzeiten langsamer sind.

- Stromverbrauch: Ein erhöhter Widerstand führt zu einer höheren Verlustleistung in Form von Wärme, was die Effizienz des Motors verringert und die thermische Belastung des Systems erhöht.

- Stabilität: Der Widerstand ist ein entscheidender Parameter bei der Steuerung des Dämpfungsverhältnisses des Motors. Ein höherer Widerstand erhöht im Allgemeinen die Dämpfung und verbessert die Stabilität, verringert jedoch möglicherweise die Leistung bei Hochgeschwindigkeitsanwendungen.

In Bezug auf die Übertragungsfunktion beeinflusst der Widerstand die Polpositionen im System. Mit zunehmendem Widerstand wird der Dämpfungsfaktor bedeutender und verschiebt die Pole in Richtung der linken Hälfte der komplexen Ebene, was zu einem stabileren, aber langsameren System führt.

Einfluss der Induktivität (L) auf die Übertragungsfunktion

Die Induktivität in der Ankerwicklung bestimmt die elektrische Zeitkonstante des Motors, die durch das Verhältnis zwischen Induktivität (L) und Widerstand (R) bestimmt wird. Die Induktivität hat mehrere wichtige Auswirkungen auf die Übertragungsfunktion und die Motordynamik:

- Übergangsreaktion: Eine hohe Induktivität verlangsamt die Reaktion des Systems auf Eingangsänderungen, da es aufgrund des durch die Induktivität erzeugten Widerstands länger dauert, bis sich der Strom ändert. Dies bedeutet, dass der Motor eine langsamere Übergangsreaktion aufweist, was bei Hochleistungsanwendungen, die eine schnelle Beschleunigung erfordern, problematisch sein kann.

- Überschwingen und Einschwingzeit: Bei Systemen mit hoher Induktivität kann die Reaktion des Motors eine längere Anstiegszeit und ein größeres Überschwingen aufweisen, bevor er einen stationären Zustand erreicht. Dies liegt daran, dass die Induktivität Stromänderungen widersteht und die Beschleunigung und Verzögerung des Motors verzögert.

- Beständigkeitsfehler: Induktivität kann zu einem Dauerzustandsfehler beitragen, wenn das System schlecht abgestimmt ist, insbesondere bei Systemen, bei denen die Geschwindigkeits- oder Positionssteuerung kritisch ist.

Aus Sicht des Steuerungssystems verändert die Induktivität die Pole des Systems, sodass sie sich näher an die imaginäre Achse bewegen. Dies kann zu einer langsameren Reaktion führen und in einigen Fällen dazu führen, dass das System schwingt, wenn es nicht richtig gedämpft wird. In der Übertragungsfunktion erscheint die Induktivität in Form eines LLL-Terms im Zähler und Nenner. Dieser Term beeinflusst die Zeitkonstante des Systems erheblich und kann die Fähigkeit des Motors beeinträchtigen, schnelle Änderungen des Eingangssignals zu verfolgen.

Die Übertragungsfunktion und Reibung (b)

Reibung ist ein oft übersehener, aber kritischer Parameter bei Gleichstrommotoren. Sie stellt den mechanischen Widerstand dar, der der Bewegung des Motorrotors entgegenwirkt, und umfasst Lagerreibung, Luftwiderstand und alle anderen Formen mechanischer Verluste. Reibung beeinflusst in erster Linie die Dämpfungs- und Trägheitsterme des Motors und ihr Einfluss zeigt sich auf folgende Weise:

- Systemdämpfung: Reibung trägt zur Gesamtdämpfung des Motorsystems bei und erhöht die Geschwindigkeit, mit der der Motor seine Endposition oder -geschwindigkeit erreicht. In vielen Fällen kann eine erhöhte Reibung die Stabilität des Systems verbessern, indem Schwingungen oder Überschwingen reduziert werden.

- Drehmomentverlust: Reibung führt zu einem konstanten Drehmoment, das der Drehung des Motors entgegenwirkt, was die Gesamteffizienz des Systems verringert. Dieser Drehmomentverlust kann die Fähigkeit des Motors beeinträchtigen, hohe Geschwindigkeiten oder eine präzise Positionierung über einen längeren Zeitraum aufrechtzuerhalten.

- Positionssteuerung: Bei positionsgesteuerten Anwendungen kann Reibung einen statischen Fehler oder Offset verursachen, da der Motor die Reibungskräfte überwinden muss, um eine festgelegte Position zu erreichen und aufrechtzuerhalten.

In der Übertragungsfunktion wird Reibung normalerweise als Teil des Dämpfungsterms modelliert. Es beeinflusst das Einschwingverhalten des Systems sowie die eigentliche Komponente der Pole. Erhöhte Reibung kann zu schnelleren Einschwingzeiten führen, kann aber auch die Effizienz des Motors verringern und den Verschleiß erhöhen.

Variationen der Motorparameter und ihre Auswirkung auf die Systemdynamik

Das dynamische Verhalten eines Gleichstrom-Servomotors, einschließlich Reaktionszeit, Stabilität und Effizienz, wird durch das Zusammenspiel von Widerstand, Induktivität und Reibung bestimmt. Kleine Anpassungen an einem dieser Faktoren können große Auswirkungen auf die Leistung des Motors haben.

- Erhöhter Widerstand: Führt zu einer Verringerung der Geschwindigkeit, einem erhöhten Leistungsverlust und einer möglichen Verringerung der Systemeffizienz. Er erhöht auch die Dämpfung, was die Einschwingleistung beeinträchtigen kann.

- Erhöhte Induktivität: Führt zu langsameren Reaktionszeiten und kann bei falscher Abstimmung zu stärkerem Schwingungsverhalten führen. Er erhöht die elektrische Zeitkonstante und verlangsamt die Reaktionsfähigkeit des Motors auf Änderungen am Eingang.

- Erhöhte Reibung: Obwohl sie die Dämpfung erhöhen und die Stabilität verbessern kann, führt übermäßige Reibung zu Leistungsverlust und verringerter Effizienz, was sich negativ auf die Gesamtleistung des Motors auswirkt.

Diese Variationen müssen während des Konstruktions- und Abstimmungsprozesses sorgfältig berücksichtigt werden, um sicherzustellen, dass der Motor die gewünschte Leistung erbringt und gleichzeitig die Energieeffizienz und Systemstabilität beibehält.

Methoden zur Parameterschätzung und Systemidentifikation

Um einen Gleichstrom-Servomotor genau zu modellieren und zu steuern, ist es wichtig, die Motorparameter (R, L, b) genau zu schätzen. Zur Parameterschätzung und Systemidentifikation können mehrere Methoden verwendet werden:

- Empirische Messung: Direkte Messung von Motorparametern mit Testgeräten wie einem Netzteil, einem Oszilloskop oder einem Multimeter. Beispielsweise kann der Widerstand mit einem Standard-Ohmmeter und die Induktivität mit einem LCR-Meter gemessen werden.

- Motorprüfung und Reaktionsanalyse: Das Anlegen von Schritt- oder Sinus-Eingängen an den Motor und das Messen seiner Ausgangsreaktion können bei der Identifizierung von Parametern helfen. Durch die Analyse der Drehzahl, Position und Stromreaktion des Motors ist es möglich, die Werte von R, L und b mithilfe von Kurvenanpassungstechniken zu schätzen.

- Systemidentifikationstechniken: Techniken wie die Kleinstquadrate-Schätzung, Kalman-Filterung und andere Optimierungsmethoden können eingesetzt werden, um Motorparameter auf der Grundlage experimenteller Daten zu schätzen. Diese Techniken sind besonders hilfreich bei komplizierten Systemen, bei denen es schwierig sein kann, Parameter direkt zu bewerten.

Die Übertragungsfunktion eines Gleichstrom-Servomotors bietet ein entscheidendes mathematisches Modell zum Verständnis und zur Steuerung des Motorverhaltens. Die Motorparameter – Widerstand, Induktivität und Reibung – beeinflussen die Dynamik des Systems erheblich und müssen vom Hersteller des DC Servomotorens im Entwurfs- und Steuerungsprozess sorgfältig berücksichtigt werden.