En muchos sistemas de automatización contemporáneos, robótica, equipos CNC y aplicaciones de precisión, los servomotores son piezas cruciales. La posición, la velocidad y el par se pueden controlar con extrema precisión debido a su diseño y fabricación. Comprender el funcionamiento interno de un servomotor es clave para seleccionar el motor adecuado para aplicaciones específicas, y en este artículo, analizaremos en profundidad la construcción de servomotores, sus componentes y sus funciones.

¿Qué es un servomotor?

Un dispositivo electromecánico conocido como servomotor ofrece un control preciso sobre el par, la velocidad y la posición angular. Se utiliza con frecuencia en robótica, máquinas CNC, sistemas de automatización y aplicaciones que necesitan un control de movimiento de alto rendimiento. A diferencia de los motores estándar, los servomotores suelen estar integrados con un sistema de retroalimentación (como un codificador) para monitorear y ajustar continuamente el rendimiento, lo que garantiza que el motor se comporte de acuerdo con los comandos de control.

Componentes clave de los servomotores

La construcción de un servomotor es relativamente compleja e involucra varios componentes críticos que funcionan juntos para lograr un control preciso. Estos componentes son:

- Estator

- Rotor

- Sistema de retroalimentación (codificador o resolutor)

- Controlador

- Fuente de Alimentación

Exploremos cada componente en detalle:

Estator

El estator del servomotor es su componente estacionario. Consiste en placas de acero laminadas enrolladas con bobinas de cobre, que están conectadas a la fuente de alimentación de CA o CC. A medida que la electricidad fluye a través de estos devanados, se produce un campo magnético que interactúa con el rotor para producir movimiento.

- Función: En el caso de un servomotor de CA, este campo magnético se crea mediante corriente alterna, mientras que en un servomotor de CC, el campo magnético se genera mediante la corriente continua suministrada a los devanados del motor.

- Construcción: El estator generalmente está hecho de láminas delgadas de acero eléctrico (laminaciones) que reducen la pérdida de energía debido a las corrientes parásitas. Se pueden utilizar devanados de cobre o aluminio para maximizar la conductividad eléctrica.

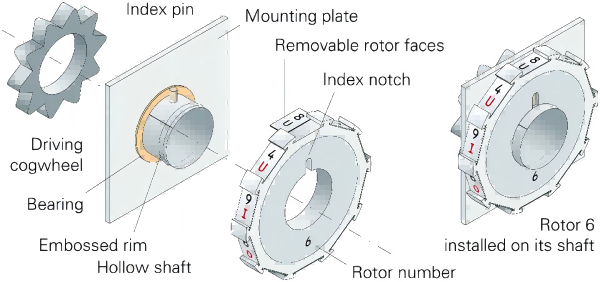

Rotor

El rotor está formado por imanes permanentes (en el caso de los servomotores de imán permanente) o un electroimán (en el caso de los servomotores de tipo inducción). La salida mecánica se transfiere a la carga a través del eje en el que está montado el rotor.

- Función: El trabajo del rotor es convertir la energía eléctrica en energía mecánica al girar dentro del campo magnético del estator. El movimiento del rotor se controla con precisión a través de sistemas de retroalimentación y controladores para garantizar un rendimiento preciso.

- Construcción: En los motores de CC sin escobillas (BLDC), el rotor también está equipado con imanes permanentes, pero en una configuración ligeramente diferente. En los motores de inducción de CA, el rotor puede estar formado por núcleos de hierro laminado.

Sistema de retroalimentación (codificador o resolver)

Una parte esencial del servomotor es el sistema de retroalimentación. Está formado por un codificador o resolver que rastrea continuamente la posición, la velocidad y, ocasionalmente, la dirección de rotación del motor. El controlador recibe esta retroalimentación y la utiliza para modificar instantáneamente el comportamiento del motor.

- Función: La función principal del sistema de retroalimentación es garantizar un control preciso al proporcionar información sobre el rendimiento real del motor. Si el motor se desvía de la posición o velocidad deseada, el controlador utiliza esta retroalimentación para realizar ajustes y devolver el motor al punto de ajuste deseado.

Tipos de sistemas de retroalimentación:

- Codificadores: Son dispositivos ópticos o magnéticos que miden la posición y la velocidad del rotor. Pueden ser absolutos, dando un valor de posición constante, o incrementales, dando aumentos en la posición relativa.

- Resolutores: Son dispositivos electromecánicos utilizados en aplicaciones de alta precisión para proporcionar retroalimentación continua sobre la posición del rotor.

Controlador

El controlador es el cerebro del sistema de servomotor. Se encarga de procesar las señales de control, que generalmente se reciben de una computadora, un controlador de movimiento o un PLC, y luego transmite comandos al motor. Para obtener la salida deseada, el controlador modifica el ciclo de trabajo y la potencia de entrada.

- Función: Después de interpretar la retroalimentación del codificador o del resolver, el controlador la compara con el punto de ajuste deseado. Con esta información, envía comandos al motor, ajustando el voltaje o la corriente para controlar la velocidad, la posición y el par.

- Construcción: El controlador generalmente consta de un microprocesador o procesador de señal digital (DSP) que puede manejar algoritmos de control complejos (como el control PID) para garantizar un alto rendimiento.

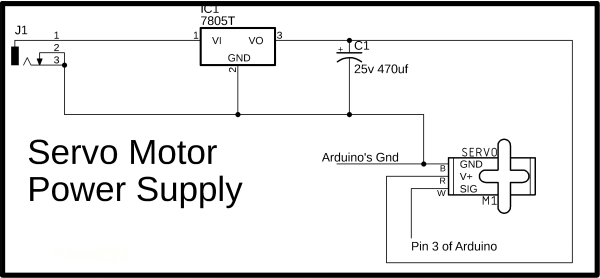

Fuente de Alimentación

En los servomotores de CA, normalmente se trata de una fuente de alimentación de CA, mientras que en los servomotores de CC, se utiliza una fuente de alimentación de CC. La fuente de alimentación debe ser capaz de suministrar alta potencia con fluctuaciones mínimas de voltaje o corriente, ya que los servomotores exigen altos niveles de precisión y confiabilidad.

- Función: La fuente de alimentación está diseñada para proporcionar al motor y al controlador el voltaje y la corriente que requieren, garantizando un funcionamiento estable y un uso económico de la energía.

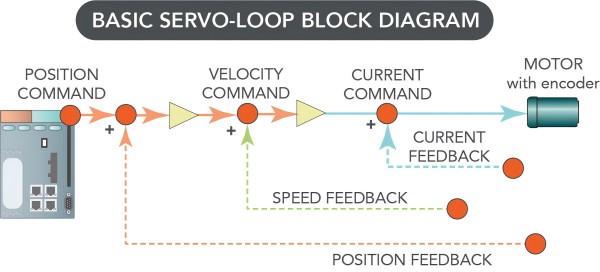

Principio de funcionamiento de los servomotores

Se pueden utilizar los siguientes procedimientos para comprender cómo funciona un servomotor:

- Señal de entrada: El controlador recibe una señal de entrada, que generalmente representa la posición, la velocidad o el par deseados.

- Monitoreo de retroalimentación: El sistema de retroalimentación (codificador o resolver) monitorea continuamente la posición real del rotor.

- Cálculo de errores: Para determinar la posición o la velocidad requeridas, el controlador compara la señal de entrada con la posición real del codificador o resolver (retroalimentación).

- Corrección: El controlador modifica la potencia suministrada a los devanados del estator para rectificar la posición del rotor si hay una discrepancia entre las ubicaciones previstas y las reales.

- Monitoreo continuo: El controlador ajusta continuamente el motor para mantener la precisión, asegurando que el motor alcance y mantenga el punto de ajuste requerido.

Tipos de servomotores

Los servomotores se clasifican en una variedad de tipos según su diseño y uso previsto. Los tipos más comunes incluyen:

Servomotores de CA:

- Utilizan corriente alterna (CA) para funcionar.

- Se dividen en motores de CA sincrónicos y motores de CA de imán permanente (PM) y más.

- La robótica, las máquinas CNC y la automatización industrial lo utilizan con frecuencia.

Servomotores de CC:

- Funcionan con corriente continua (CC) y brindan un movimiento suave y preciso.

- Se utilizan comúnmente en aplicaciones que requieren un par y una velocidad bajos a medios.

Servomotores de CC sin escobillas (BLDC):

- Subtipo de motor BLDC que no utiliza escobillas.

- Mayor eficiencia, menor mantenimiento y mayor vida útil.

- Se utilizan en aplicaciones en las que se requiere una larga vida útil y un par elevado.

| Merkmal | AC-Servomotor | DC-Servomotor | BLDC-Servomotor |

| Stromquelle | Wechselstrom | Gleichstrom | Gleichstrom |

| Effizienz | Hoch | Mäßig | Sehr hoch |

| Geschwindigkeitsregelung | Präzise mit Rückmeldesystemen | Einfach mit Spannungsänderung | Präzise und gleichmäßig |

| Drehmoment | Mäßig bis hoch | Mäßig | Hoch |

| Haltbarkeit | Sehr langlebig und robust | Erfordert mehr Wartung | Sehr langlebig und pflegeleicht |

| Kosten | Mäßig teuer | Kostenfreundlich | Teuer |

| Anwendung | Industrielle Automatisierung, Robotik | Kleine Geräte, Spielzeuge, Niedrigleistungsaufgaben | Elektrische Fahrzeuge, Drohnen, Medizingeräte |

Ventajas de los servomotores

- Control de precisión: las aplicaciones en las que la precisión y la exactitud son esenciales son el foco del diseño de servomotores. Los sistemas de retroalimentación permiten un ajuste continuo, lo que garantiza que el motor se mantenga en el rumbo correcto.

- Alta eficiencia: los servomotores suelen ser más eficientes que los motores normales, ya que ajustan la entrada de potencia en función de la demanda, lo que evita un consumo innecesario de energía.

- Alto control de par y velocidad: ofrecen un control de par superior a diferentes velocidades, lo que los hace adecuados para aplicaciones de carga variable.

- Prolongada vida útil: debido a que los servomotores (especialmente los tipos sin escobillas) tienen menos piezas móviles sujetas a desgaste, a menudo duran más que los motores normales.

La elección del servomotor adecuado para una aplicación determinada requiere comprender la estructura del motor. Un fabricante de servomotores diseña estos dispositivos altamente complejos, que dependen de varios componentes que trabajan juntos para proporcionar un control preciso sobre la posición, la velocidad y el par. Al comprender cómo interactúan estos componentes (como el estator, el rotor, el sistema de retroalimentación, el controlador y la fuente de alimentación), los ingenieros y técnicos pueden evaluar mejor las capacidades del motor y optimizar su uso en una amplia variedad de industrias. Los servomotores serán cada vez más importantes para lograr precisión y eficiencia a medida que la automatización y la robótica sigan avanzando.