Los motores de corriente continua sin escobillas (BLDC) se han convertido en una piedra angular de la ingeniería moderna, ya que ofrecen alta eficiencia, confiabilidad y rendimiento para una amplia gama de aplicaciones. Son populares en todo, desde vehículos eléctricos hasta drones, robótica y electrodomésticos. Si bien los motores BLDC son altamente eficientes en comparación con los motores con escobillas tradicionales, se pueden clasificar en dos tipos principales según sus mecanismos de control: motores con sensores y sin sensores.

¿Cuál es el tipo de motor de corriente continua sin escobillas?

El desafío en el funcionamiento de los motores BLDC es determinar la posición del rotor para sincronizar la conmutación de los devanados del estator. Las dos variedades principales de motores BLDC son la respuesta a esto:

- Motores BLDC con sensores: estos motores utilizan sensores para determinar la posición del rotor.

- Motores BLDC sin sensores: estos motores utilizan señales de fuerza contraelectromotriz (contra-EMF) para la detección de la posición del rotor.

Motores BLDC con sensores

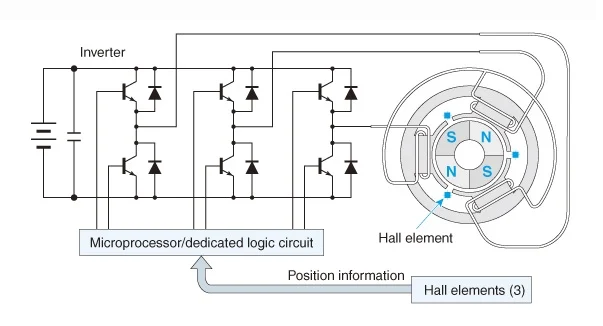

Los motores BLDC con sensores están equipados con sensores de posición, normalmente sensores de efecto Hall, que proporcionan información al controlador del motor sobre la posición exacta del rotor. Estos sensores, que están fijados al estator, captan el campo magnético del rotor. El controlador del motor utiliza esta información para sincronizar con precisión el proceso de conmutación, mejorando así el control, especialmente a bajas velocidades.

Cómo funcionan los motores BLDC con sensores

Los sensores de efecto Hall se colocan en varias ubicaciones a lo largo del estator para monitorear el campo magnético del rotor. Estos sensores generan una señal que indica la posición precisa del rotor, lo que permite al controlador determinar cuándo activar los devanados. La información proporcionada por estos sensores garantiza que el motor funcione sin problemas, incluso a velocidades muy bajas, y proporciona un excelente control del par.

Ventajas de los motores BLDC con sensores

- Rendimiento uniforme a baja velocidad: los motores con sensores proporcionan un rendimiento uniforme y constante a bajas velocidades, lo que los hace ideales para aplicaciones como la robótica y los vehículos eléctricos, donde el control preciso es crucial.

- Arranque eficiente: los motores con sensores pueden arrancar de manera fácil y suave sin necesidad de un movimiento inicial del rotor. Especialmente útil para aplicaciones que necesitan arrancar y parar con frecuencia.

- Operación confiable bajo carga: dado que los sensores proporcionan retroalimentación de posición continua, el controlador del motor puede aplicar la cantidad adecuada de corriente, lo que da como resultado una producción de par eficiente.

Desventajas de los motores BLDC con sensores

- Mayor complejidad y costo: la adición de sensores de efecto Hall aumenta la complejidad del motor y el costo general. También requiere más cableado y conexiones.

- Potencial de falla del sensor: los sensores Hall son susceptibles a daños debido a la vibración, la alta temperatura o la interferencia eléctrica, lo que puede afectar el rendimiento del motor.

- Uso limitado en aplicaciones de alta velocidad: la precisión de los sensores Hall tiende a disminuir a velocidades muy altas, lo que puede hacerlos inadecuados para aplicaciones de motores de alta velocidad.

Aplicaciones de los motores BLDC con sensores

- Vehículos eléctricos (VE): los motores con sensores se utilizan en VE para proporcionar un par constante y un control preciso, especialmente a bajas velocidades.

- Robótica: La precisión en el movimiento es fundamental para la robótica, por lo que los motores BLDC con sensores son la opción preferida.

- Máquinas CNC: En CNC y otros equipos de precisión, la capacidad de controlar la velocidad y el par con precisión es esencial, y los motores con sensores son adecuados para estos requisitos.

Motores BLDC sin sensores

Los motores BLDC sin sensores no tienen sensores físicos para determinar la posición del rotor. En cambio, se basan en la medición de la fuerza contraelectromotriz (un voltaje generado en los devanados del motor cuando el rotor se mueve a través del campo magnético). El controlador del motor utiliza esta fuerza contraelectromotriz para controlar la conmutación e identificar la posición del rotor.

Cómo funcionan los motores BLDC sin sensores

Cada bobina produce una fuerza contraelectromotriz en proporción a la velocidad del rotor mientras el motor gira. El controlador monitorea la fuerza contraelectromotriz en cada devanado y utiliza la información para determinar el momento de conmutación de los devanados. Este método funciona bien mientras el rotor esté girando, pero presenta desafíos a velocidades muy bajas o durante el arranque.

Ventajas de los motores BLDC sin sensores

- Más sencillos y de menor coste: los motores sin sensores no requieren sensores adicionales, lo que reduce el coste y la complejidad del motor.

- Mayor fiabilidad: sin sensores físicos, hay menos riesgo de fallos en los sensores, lo que hace que estos motores sean más fiables en entornos de alta temperatura o alta vibración.

- Aplicaciones de alta velocidad: el control sin sensores funciona bien a altas velocidades, ya que las señales de fuerza contraelectromotriz son más fáciles de leer y más precisas cuando la velocidad del rotor es alta.

Desventajas de los motores BLDC sin sensores

- Arranque difícil: los motores sin sensores tienen dificultades para determinar la posición del rotor a velocidad cero o baja debido a la ausencia de una señal de fuerza contraelectromotriz, lo que puede provocar arranques ineficientes o fallidos.

- Rendimiento menos preciso a baja velocidad: dado que la fuerza contraelectromotriz es mínima a bajas velocidades, la precisión de la detección de la posición del rotor se ve comprometida, lo que da como resultado un rendimiento deficiente.

- Algoritmo de control complejo: los algoritmos de control sin sensores son más complicados y requieren técnicas avanzadas para estimar la posición del rotor durante el funcionamiento con precisión.

Aplicaciones de los motores BLDC sin sensores

- Ventiladores y bombas: los motores sin sensores son adecuados para aplicaciones como ventiladores y bombas donde la alta velocidad y la eficiencia son cruciales, y el rendimiento del arranque es menos crítico.

- Drones y modelos de aviones: en estas aplicaciones, el funcionamiento a alta velocidad y el peso reducido son más importantes que la precisión a baja velocidad, lo que hace que los motores sin sensores sean una opción ideal.

- Aplicaciones industriales: muchos sistemas industriales, como sopladores y compresores, pueden utilizar motores sin sensores más simples y rentables.

Comparación: motores con sensores y sin sensores

La siguiente tabla ofrece una comparación detallada entre motores BLDC con sensores y sin sensores:

| Característica | Motores BLDC con sensores | Motores BLDC sin sensores |

| Costo | Más alto debido a los sensores | Más bajo, no se necesitan sensores |

| Fiabilidad al arranque | Excelente | Desafiante |

| Rendimiento a baja velocidad | Funcionamiento suave | Propenso al entrecortamiento |

| Complejidad de diseño | Más complejo | Más sencillo |

| Adecuación ambiental | Limitada en condiciones extremas | Alta durabilidad en entornos difíciles |

| Eficiencia energética | Moderada | Alta |

| Aplicaciones | Robótica, maquinaria de precisión | Ventiladores, bombas, accionamientos industriales |

Elección entre motores BLDC con sensores y sin sensores

A la hora de decidir entre motores BLDC con sensores y sin sensores, se deben tener en cuenta las necesidades particulares de la aplicación.

- Precisión y control a baja velocidad: si su aplicación requiere un control preciso, especialmente a bajas velocidades, como en robótica, máquinas CNC o vehículos eléctricos, los motores BLDC con sensores son la mejor opción. La retroalimentación proporcionada por los sensores garantiza que el motor funcione sin problemas y proporcione un par adecuado en condiciones variables.

- Rendimiento a alta velocidad y rentabilidad: para aplicaciones que implican un funcionamiento a alta velocidad, como drones, modelos de aviones y ventiladores, los motores BLDC sin sensores suelen ser preferibles. Estos motores son más fiables debido a su construcción más sencilla, con menos componentes que podrían fallar.

- Consideraciones ambientales: si el motor se utilizará en un entorno hostil donde los sensores podrían dañarse (por ejemplo, debido a altas temperaturas o vibraciones), los motores sin sensores son más robustos, ya que no dependen de sensores externos que podrían fallar en tales condiciones.

- Operaciones de arranque y parada: las aplicaciones con operaciones de arranque y parada frecuentes, como los vehículos eléctricos o ciertos robots, se benefician significativamente de los motores BLDC con sensores debido a su capacidad de arrancar bajo carga sin vacilaciones.

- Restricciones de costos: si el costo es una preocupación principal, los motores sin sensores generalmente son más económicos debido a la ausencia de sensores y cableado adicionales. Esto los convierte en una opción rentable para aplicaciones de alta velocidad que no requieren un control preciso a bajas velocidades.

Tendencias futuras en la tecnología de motores BLDC

A medida que la tecnología continúa avanzando, la brecha entre los motores BLDC con sensores y sin sensores se está reduciendo. Los algoritmos emergentes y las mejoras en la tecnología de microcontroladores están permitiendo que los motores sin sensores logren arranques más suaves y un mejor rendimiento a baja velocidad. Estos avances significan que el control sin sensores podría resultar adecuado para más aplicaciones que tradicionalmente requieren soluciones con sensores. Otra tendencia es la integración de la fusión de sensores, donde un software avanzado compensa las debilidades de los diseños sin sensores mediante el uso de otras entradas para predecir la posición del rotor. También se están desarrollando algoritmos de aprendizaje automático y control adaptativo para que el control sin sensores sea aún más preciso.

Conclusión

Los motores con sensores proporcionan un rendimiento superior en términos de funcionamiento suave a baja velocidad, control de par y confiabilidad en condiciones exigentes. Los motores BLDC personalizados pueden mejorar aún más estas características al adaptar el diseño a los requisitos específicos de la aplicación, como optimizar la ubicación y el tipo de sensores o ajustar las configuraciones de bobinado para lograr características precisas de par y velocidad. Sin embargo, son más complejos y costosos debido al uso de sensores y los procesos de personalización adicionales. Por otro lado, los motores sin sensores son más simples, más confiables y menos costosos, y las opciones de personalización a menudo se centran en mejorar la detección de fuerza contraelectromotriz y mejorar los algoritmos del controlador para mitigar sus desafíos a bajas velocidades y durante el arranque. Los motores BLDC sin sensores personalizados se pueden diseñar para maximizar la eficiencia y la robustez en entornos hostiles, lo que los hace ideales para aplicaciones industriales y sensibles a los costos. La elección entre estos dos tipos de motores (y la decisión de invertir en un motor BLDC personalizado) depende en última instancia de las necesidades específicas de la aplicación, como el costo, la precisión, la velocidad operativa y las condiciones ambientales. Al comprender las diferencias clave y las oportunidades de personalización descritas en este artículo, los ingenieros y aficionados pueden seleccionar el tipo y el diseño de motor adecuados, lo que garantiza un rendimiento y una eficiencia óptimos adaptados a las demandas únicas de su proyecto.

Próximos pasos sugeridos

- Explore aplicaciones del mundo real: considere probar motores con sensores y sin sensores en escenarios del mundo real para comprender los matices de su rendimiento.

- Controladores avanzados: busque controladores avanzados que puedan salvar la brecha entre el control con sensores y sin sensores, especialmente aquellos que implementan técnicas de fusión de sensores.

- Herramientas de simulación: utilice herramientas de simulación de motores para modelar y comparar el rendimiento de ambos tipos de motores en aplicaciones específicas antes de realizar una selección.