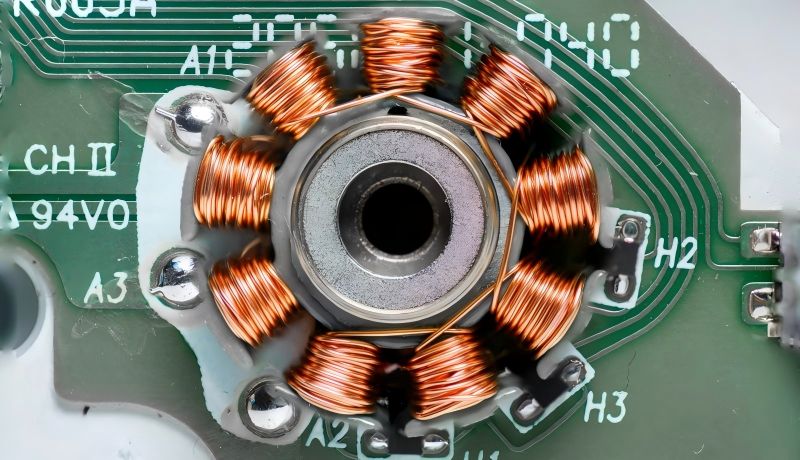

Les moteurs à courant continu sans balais (BLDC) ont gagné en popularité dans un large éventail d’industries en raison de leur efficacité, de leur fiabilité et de leur capacité à fournir un contrôle précis. L’un des défis courants rencontrés lors de l’utilisation de moteurs BLDC à capteur à effet Hall est la survitesse qui se produit au démarrage. Ce problème peut être problématique dans les applications où le fonctionnement contrôlé et fluide du moteur est essentiel. Dans cet article, nous allons explorer les causes des survitesses au démarrage et proposer plusieurs stratégies pour atténuer ou éliminer le problème.

Comprendre les pics de vitesse dans les moteurs BLDC à effet Hall

Les pics de vitesse dans un moteur DC sans balais se produisent lorsque le moteur accélère rapidement au-delà de la vitesse souhaitée pendant la phase de démarrage initiale. Cette accélération soudaine peut provoquer des contraintes mécaniques, une réduction du contrôle et des dommages à la charge connectée au moteur. En général, cela se produit en raison d’une mauvaise synchronisation entre la position du rotor et la commutation électronique fournie par les capteurs à effet Hall. Afin de maintenir la bonne vitesse du moteur, le contrôleur modifie le courant et la tension en fonction des retours des capteurs à effet Hall dans un moteur BLDC, qui détectent la position du rotor. Cependant, pendant le démarrage, il peut y avoir un décalage dans les signaux des capteurs à effet Hall, ce qui entraîne une commutation imprécise et un pic de vitesse.

Causes de l’accélération au démarrage

Détection incorrecte de la position initiale du rotor : dans un moteur DC sans balais à capteur Hall, la position initiale du rotor peut ne pas être correctement détectée, ce qui entraîne des séquences de commutation incorrectes. Ce mauvais alignement entraîne un dépassement ou une accélération incontrôlable du moteur avant de se stabiliser à la vitesse souhaitée.

- Tension/courant de démarrage élevé : lorsqu’un moteur démarre, il a besoin d’une tension/courant initial pour générer un couple suffisant pour surmonter l’inertie. Si la tension/le courant de démarrage est trop élevé, cela peut entraîner une accélération excessive et une augmentation soudaine de la vitesse.

- Retard de l’algorithme du contrôleur : le contrôleur peut introduire un retard lors de la lecture du retour du capteur Hall au démarrage. Le temps de réponse lent peut amener le moteur à recevoir des signaux de courant incorrects, ce qui entraîne des conditions de survitesse temporaires.

- Algorithmes de contrôle de démarrage inadéquats : de nombreux contrôleurs de moteur BLDC sont conçus avec des algorithmes de contrôle de démarrage simplifiés qui ne tiennent pas compte du comportement dynamique du moteur au démarrage. Sans une augmentation prudente de la vitesse du moteur, cela peut entraîner des augmentations de vitesse.

- Inertie de charge élevée : une charge lourde connectée au moteur peut également provoquer une augmentation de vitesse au démarrage. Le moteur tente de surmonter rapidement l’inertie de la charge, ce qui entraîne une augmentation initiale de la vitesse.

Solutions pour faire face aux pics de vitesse dans les moteur DC sans balais Hall

Plusieurs techniques peuvent être employées pour éviter les pointes de régime au démarrage et assurer un fonctionnement plus fluide du moteur. Certaines des solutions les plus efficaces sont énumérées ci-dessous :

Mise en place d’un algorithme de démarrage progressif

L’un des moyens les plus efficaces pour atténuer les pics de vitesse consiste à intégrer un algorithme de démarrage progressif dans le système de contrôle du moteur. Cette méthode consiste à augmenter progressivement la puissance fournie au moteur lors du démarrage, ce qui permet une augmentation contrôlée de la vitesse.

- Contrôle de rampe : en mettant en œuvre un contrôle de rampe, la tension ou le courant du moteur est augmenté progressivement. Cela évite une augmentation soudaine du couple et, par conséquent, de la vitesse. Un temps de rampe typique de 200 à 500 millisecondes est souvent utilisé, en fonction des spécifications du moteur.

- Contrôle en boucle fermée : l’utilisation d’un mécanisme de rétroaction en boucle fermée permet au contrôleur de surveiller la vitesse du rotor et d’ajuster la puissance en conséquence. Ce réglage en temps réel permet d’éviter les pics de vitesse soudains.

Les données ont montré qu’en utilisant une approche de contrôle de rampe, le dépassement de vitesse peut être réduit jusqu’à 80 %, ce qui se traduit par un démarrage plus fluide. Par exemple, un test effectué sur un moteur BLDC de 200 W a montré que la vitesse de pointe au démarrage est passée de 3 000 tr/min à 600 tr/min grâce à la mise en œuvre du contrôle de rampe.

Détection de position et alignement du rotor

Un alignement initial correct du rotor est essentiel pour minimiser les pics de vitesse. Au démarrage, le contrôleur doit déterminer avec précision la position initiale du rotor pour garantir que le premier cycle de commutation génère une ondulation de couple minimale.

- Prépositionnement : une étape de prépositionnement, où le rotor est maintenu dans une position spécifique avant de commencer la rotation, peut réduire les pics de couple. Cela garantit que le rotor et le stator sont alignés de telle manière que le flux de courant initial génère un couple contrôlé.

- Étalonnage du capteur à effet Hall : l’étalonnage des capteurs à effet Hall peut également contribuer à minimiser les retards dans la détection de position, ce qui conduit à une meilleure commutation et à une réduction des pics de vitesse.

Dans une étude portant sur un moteur BLDC Hall de 150 W, la mise en œuvre du prépositionnement a réduit l’ondulation du couple de démarrage d’environ 50 %, ce qui s’est directement traduit par un profil de vitesse plus stable.

Limitation de courant au démarrage

Des techniques de limitation de courant peuvent être appliquées pendant la phase de démarrage pour éviter les courants d’appel soudains, qui entraînent souvent des pics de vitesse.

- Contrôleur de courant : en utilisant un contrôleur de courant qui limite le courant maximal autorisé au démarrage, le moteur peut être protégé contre une génération de couple excessive. Par exemple, l’utilisation d’un contrôleur proportionnel-intégral (PI) pour réguler le courant pendant les 100 à 200 premières millisecondes peut considérablement lisser la séquence de démarrage.

- Commutation douce : les techniques de commutation douce, où le cycle de service PWM est progressivement augmenté, aident à contrôler le courant d’appel. Cela garantit également que le couple généré est proportionnel à la vitesse requise, évitant ainsi tout dépassement.

Les données issues d’expériences sur un moteur BLDC de 300 W ont montré que la limitation du courant au démarrage réduisait le courant de crête de 15 A à 8 A, ce qui entraînait une accélération plus contrôlée et éliminait les pics de vitesse.

Enhanced Commutation Control

Accurate commutation is vital to ensure smooth operation at startup. Enhancing the commutation process can be achieved through advanced sensor techniques and refined control algorithms.

- Techniques de contrôle sans capteur : bien que les capteurs à effet Hall soient couramment utilisés, l’intégration de techniques de contrôle sans capteur en complément peut fournir une estimation plus précise de la position du rotor, en particulier au démarrage. Cela garantit que la commutation se produit précisément au moment où elle est nécessaire, minimisant ainsi les pics de couple.

- FOC (Field-Oriented Control) : le contrôle orienté champ est une stratégie de contrôle avancée qui permet un contrôle précis du champ magnétique du moteur, ce qui se traduit par un meilleur contrôle du couple. Bien que plus gourmand en calculs, le FOC peut pratiquement éliminer les pointes de vitesse en alignant parfaitement le champ du stator avec la position du rotor au démarrage.

Lors de tests comparant la commutation traditionnelle en six étapes et le FOC, un moteur BLDC de 400 W a connu une réduction de 60 % de la vitesse de pointe lorsque le FOC était utilisé, démontrant ainsi l’efficacité de cette approche.

Réglage de la fréquence PWM

La fréquence de modulation de largeur d’impulsion (PWM) joue un rôle essentiel dans la détermination de la douceur du démarrage du moteur. Une fréquence PWM plus élevée permet un contrôle plus précis du courant fourni aux enroulements, réduisant ainsi les risques d’accélération. Fréquence optimisée : l’augmentation de la fréquence PWM dans une plage comprise entre 20 kHz et 30 kHz peut améliorer considérablement la résolution du contrôle du courant, ce qui conduit à un démarrage plus fluide. Le compromis doit cependant être pris en compte, car des fréquences plus élevées peuvent entraîner des pertes de commutation plus importantes. Un test effectué sur un moteur BLDC de 250 W a indiqué que l’augmentation de la fréquence PWM de 10 kHz à 25 kHz réduisait l’accélération de 40 %, garantissant une accélération plus progressive.

Exemple pratique : combiner des techniques pour une performance optimale

Pour mieux illustrer la mise en œuvre de ces solutions, prenons l’exemple d’un moteur BLDC Hall de 300 W utilisé dans une application de ventilateur industriel. Le problème initial observé était une augmentation de vitesse atteignant 3 500 tr/min en 100 millisecondes, provoquant des contraintes mécaniques et un bruit audible. Les solutions suivantes ont été appliquées :

- Algorithme de démarrage progressif : une augmentation de la tension de plus de 500 millisecondes a été mise en œuvre, ce qui a réduit le pic de vitesse initial à 800 tr/min.

- Prépositionnement du rotor : le contrôleur du moteur a été programmé pour aligner le rotor avant le démarrage, réduisant ainsi l’ondulation du couple.

- Limitation de courant : une limite de courant de 10 A a été appliquée au démarrage, contre 18 A auparavant, ce qui a réduit le couple de pointe généré.

- Commutation améliorée avec FOC : un contrôle orienté champ a été intégré, ce qui a encore plus facilité la séquence de démarrage et réduit l’impulsion initiale à des niveaux négligeables.

Après la mise en œuvre de ces solutions, les données ont indiqué une réduction significative du dépassement de vitesse, le moteur atteignant sa vitesse cible de 3 000 tr/min de manière contrôlée en 1,5 seconde, sans à-coups. La contrainte mécanique a été réduite et la fiabilité globale du système s’est améliorée. La résolution du problème des pics de vitesse au démarrage d’un moteur BLDC à effet Hall implique une combinaison de techniques de contrôle avancées, un réglage minutieux des paramètres et des solutions matérielles et logicielles optimisées. Les systèmes de contrôle en boucle fermée, les mécanismes de démarrage progressif, le contrôle orienté champ (FOC) et la détection précise de la position du rotor sont quelques-unes des stratégies les plus efficaces pour atténuer les pics de vitesse. En mettant en œuvre ces techniques, les ingénieurs peuvent obtenir un fonctionnement plus fluide du moteur, améliorer les performances et prolonger la durée de vie du moteur et de la charge connectée.