Dans de nombreux systèmes d’automatisation contemporains, la robotique, les équipements CNC et les applications de précision, les servomoteurs sont des pièces cruciales. La position, la vitesse et le couple peuvent tous être contrôlés avec une précision extrême en raison de leur conception et de leur fabrication. Comprendre le fonctionnement interne d’un servomoteur est essentiel pour sélectionner le bon moteur pour des applications spécifiques, et dans cet article, nous examinerons en profondeur la construction du servomoteur, ses composants et leurs fonctions.

Qu’est-ce qu’un servomoteur ?

Un dispositif électromécanique appelé servomoteur offre un contrôle précis du couple, de la vitesse et de la position angulaire. Il est fréquemment utilisé dans la robotique, les machines CNC, les systèmes d’automatisation et les applications nécessitant un contrôle de mouvement haute performance. Contrairement aux moteurs standard, les servomoteurs sont généralement intégrés à un système de rétroaction (tel qu’un encodeur) pour surveiller et ajuster en permanence les performances, garantissant que le moteur se comporte conformément aux commandes de contrôle.

Composants clés des servomoteurs

La construction d’un servomoteur est relativement complexe, impliquant plusieurs composants critiques qui fonctionnent ensemble pour obtenir un contrôle précis. Ces composants sont :

- Stator

- Rotor

- Système de rétroaction (codeur ou résolveur)

- Contrôleur

- Alimentation électrique

Explorons chaque composant en détail :

Stator

Le stator du servomoteur est son composant stationnaire. Il est constitué de plaques d’acier laminées enroulées avec des bobines de cuivre, qui sont connectées à l’alimentation CA ou CC. Lorsque l’électricité circule dans ces enroulements, un champ magnétique est produit qui interagit avec le rotor pour produire un mouvement.

- Fonction : dans le cas d’un servomoteur CA, ce champ magnétique est créé par le courant alternatif, tandis que dans un servomoteur CC, le champ magnétique est généré par le courant continu fourni aux enroulements du moteur.

- Construction : le stator est généralement constitué de fines feuilles d’acier électrique (laminations) qui réduisent les pertes d’énergie dues aux courants de Foucault. Des enroulements en cuivre ou en aluminium peuvent être utilisés pour maximiser la conductivité électrique.

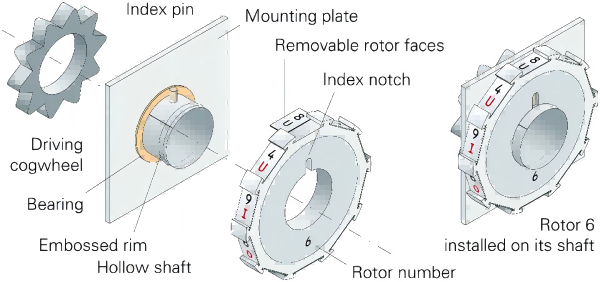

Rotor

Le rotor est constitué d’aimants permanents (dans le cas des servomoteurs à aimant permanent) ou d’un électroaimant (dans le cas des servomoteurs à induction). La sortie mécanique est transférée à la charge via l’arbre sur lequel le rotor est monté.

- Fonction : Le rotor a pour fonction de transformer l’énergie électrique en énergie mécanique en tournant à l’intérieur du champ magnétique du stator. Le mouvement du rotor est contrôlé avec précision par des systèmes de rétroaction et des contrôleurs pour garantir des performances précises.

- Construction : Dans les moteurs à courant continu sans balais (BLDC), le rotor est également équipé d’aimants permanents, mais dans une configuration légèrement différente. Pour les moteurs à induction à courant alternatif, le rotor peut être constitué de noyaux de fer laminés.

Système de rétroaction (encodeur ou résolveur)

Le système de rétroaction est l’un des éléments essentiels du servomoteur. Il est composé d’un encodeur ou d’un résolveur qui suit en permanence la position, la vitesse et parfois le sens de rotation du moteur. Le contrôleur reçoit cette rétroaction et l’utilise pour modifier instantanément le comportement du moteur.

- Fonction : La fonction principale du système de rétroaction est d’assurer un contrôle précis en fournissant des informations sur les performances réelles du moteur. Si le moteur s’écarte de la position ou de la vitesse souhaitée, le contrôleur utilise cette rétroaction pour effectuer des ajustements, ramenant le moteur au point de consigne souhaité.

Types de systèmes de rétroaction :

- Encodeurs : il s’agit de dispositifs optiques ou magnétiques qui mesurent la position et la vitesse du rotor. Ils peuvent être absolus, donnant une valeur de position constante, ou incrémentaux, donnant des augmentations de la position relative.

- Résolveurs : il s’agit de dispositifs électromécaniques utilisés dans les applications de haute précision pour fournir une rétroaction continue sur la position du rotor.

Contrôleur

Le contrôleur est le cerveau du système de servomoteur. Il est chargé de traiter les signaux de commande, qui sont généralement reçus d’un ordinateur, d’un contrôleur de mouvement ou d’un PLC, puis de transmettre les commandes au moteur. Pour obtenir la sortie souhaitée, le contrôleur modifie le cycle de service et la puissance d’entrée.

- Fonction : après avoir interprété la rétroaction de l’encodeur ou du résolveur, le contrôleur la compare au point de consigne prévu. À l’aide de ces informations, il envoie des commandes au moteur, en ajustant la tension ou le courant pour contrôler la vitesse, la position et le couple.

- Construction : Le contrôleur se compose généralement d’un microprocesseur ou d’un processeur de signal numérique (DSP) capable de gérer des algorithmes de contrôle complexes (tels que le contrôle PID) pour garantir des performances élevées.

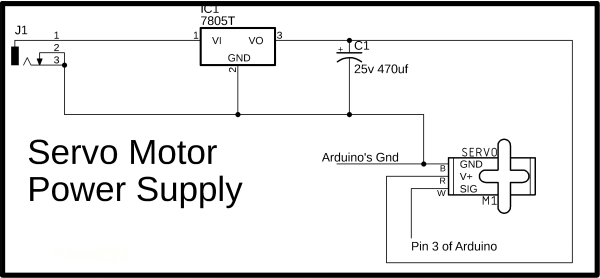

Alimentation électrique

Dans les servomoteurs à courant alternatif, il s’agit généralement d’une source d’alimentation à courant alternatif, tandis que dans les servomoteurs à courant continu, une source d’alimentation à courant continu est utilisée. L’alimentation doit être capable de fournir une puissance élevée avec des fluctuations de tension ou de courant minimales, car les servomoteurs exigent des niveaux élevés de précision et de fiabilité.

- Fonction : L’alimentation est conçue pour fournir au moteur et au contrôleur la tension et le courant dont ils ont besoin, garantissant un fonctionnement stable et une utilisation économique de l’énergie.

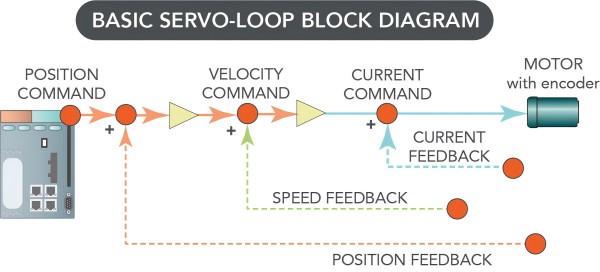

Principe de fonctionnement des servomoteurs

Les procédures suivantes peuvent être utilisées pour comprendre le fonctionnement d’un servomoteur :

- Signal d’entrée : Le contrôleur reçoit un signal d’entrée, représentant généralement la position, la vitesse ou le couple souhaité.

- Surveillance de la rétroaction : Le système de rétroaction (encodeur ou résolveur) surveille en permanence la position réelle du rotor.

- Calcul d’erreur : Pour déterminer la position ou la vitesse requise, le contrôleur compare le signal d’entrée avec la position réelle de l’encodeur ou du résolveur (rétroaction).

- Correction : Le contrôleur modifie la puissance fournie aux enroulements du stator pour rectifier la position du rotor en cas de divergence entre les emplacements prévus et réels.

- Surveillance continue : Le contrôleur ajuste en permanence le moteur pour maintenir la précision, garantissant que le moteur atteint et maintient le point de consigne requis.

Types de servomoteurs

Les servomoteurs sont classés en plusieurs types en fonction de leur conception et de leur utilisation prévue. Les types les plus courants sont les suivants :

Servomoteurs CA :

- Utilisent le courant alternatif (CA) pour fonctionner.

- Séparés en moteurs CA synchrones et moteurs CA à aimant permanent (PM) et plus encore.

- La robotique, les machines CNC et l’automatisation industrielle l’utilisent fréquemment.

Servomoteurs CC :

- Fonctionnent en courant continu (CC) et fournissent un mouvement fluide et précis.

- Couramment utilisés dans les applications qui nécessitent un couple et une vitesse faibles à moyens.

Servomoteurs CC sans balais (BLDC) :

- Sous-type de moteur BLDC qui n’utilise pas de balais.

Efficacité supérieure, moins d’entretien et durée de vie plus longue.

Utilisé dans les applications où une longue durée de vie opérationnelle et un couple élevé sont nécessaires.

| Caractéristique | Moteur Servo AC | Moteur Servo DC | Moteur Servo BLDC |

| Source d’énergie | Courant alternatif | Courant continu | Courant continu |

| Efficacité | Élevée | Modérée | Très élevée |

| Contrôle de la vitesse | Précis avec systèmes de rétroaction | Facile avec variation de la tension | Précis et fluide |

| Couple | Modéré à élevé | Modéré | Élevé |

| Durabilité | Très durable et robuste | Nécessite plus d’entretien | Très durable et faible entretien |

| Coût | Modérément coûteux | Économique | Coûteux |

| Application | Automatisation industrielle, robotique | Petits appareils, jouets, tâches à faible puissance | Véhicules électriques, drones, équipements médicaux |

Avantages des servomoteurs

- Contrôle de précision : les applications où la précision et l’exactitude sont essentielles sont au cœur de la conception des servomoteurs. Les systèmes de rétroaction permettent un réglage continu, garantissant que le moteur reste sur la bonne voie.

- Haute efficacité : les servomoteurs sont généralement plus efficaces que les moteurs classiques, car ils ajustent la puissance d’entrée en fonction de la demande, évitant ainsi une consommation d’énergie inutile.

- Contrôle de couple et de vitesse élevé : ils offrent un contrôle de couple supérieur à différentes vitesses, ce qui les rend adaptés aux applications à charge variable.

Longue durée de vie : comme les servomoteurs (en particulier les types sans balais) ont moins de pièces mobiles sujettes à l’usure, ils durent souvent plus longtemps que les moteurs classiques.

Le choix du servomoteur approprié pour une application donnée nécessite une compréhension de la structure du moteur. Un fabricant de servomoteurs conçoit ces dispositifs très complexes, qui s’appuient sur plusieurs composants fonctionnant ensemble pour fournir un contrôle précis de la position, de la vitesse et du couple. En comprenant comment ces composants, tels que le stator, le rotor, le système de rétroaction, le contrôleur et l’alimentation électrique, interagissent, les ingénieurs et les techniciens peuvent mieux évaluer les capacités du moteur et optimiser son utilisation dans une grande variété d’industries. Les servomoteurs deviendront de plus en plus importants pour atteindre la précision et l’efficacité à mesure que l’automatisation et la robotique continueront de progresser.