Les moteurs à courant continu sans balais (BLDC) sont devenus une pierre angulaire de l’ingénierie moderne, offrant une efficacité, une fiabilité et des performances élevées pour une large gamme d’applications. Ils sont populaires dans tous les domaines, des véhicules électriques aux drones, en passant par la robotique et les appareils électroménagers. Bien que les moteurs BLDC soient très efficaces par rapport aux moteurs à balais traditionnels, ils peuvent être classés en deux types principaux en fonction de leurs mécanismes de contrôle : les moteurs avec capteur et les moteurs sans capteur.

Quel est le type de moteur à courant continu sans balais ?

Le défi du fonctionnement des moteurs BLDC est de déterminer la position du rotor pour synchroniser la commutation des enroulements du stator. Les deux principales variétés de moteurs BLDC sont la réponse à cela :

- Moteurs BLDC avec capteur : ces moteurs utilisent des capteurs pour déterminer la position du rotor.

- Moteurs BLDC sans capteur : ces moteurs utilisent des signaux de force contre-électromotrice (contre-EMF) pour la détection de la position du rotor.

Moteurs BLDC à capteurs

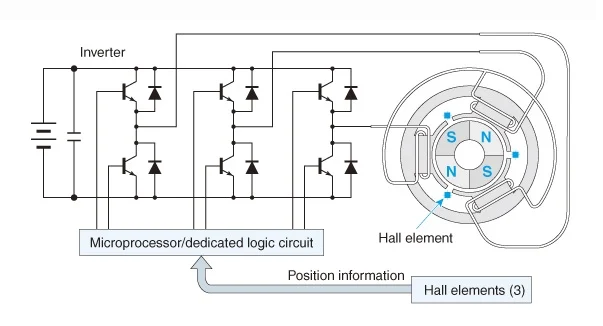

Les moteurs BLDC à capteurs sont équipés de capteurs de position, généralement des capteurs à effet Hall, qui fournissent des informations au contrôleur du moteur concernant la position exacte du rotor. Ces capteurs, fixés au stator, captent le champ magnétique du rotor. Le contrôleur du moteur utilise ces informations pour synchroniser avec précision le processus de commutation, améliorant ainsi le contrôle, en particulier à basse vitesse.

Comment fonctionnent les moteurs BLDC à capteurs

Des capteurs à effet Hall sont placés à divers endroits du stator pour surveiller le champ magnétique du rotor. Ces capteurs génèrent un signal qui indique la position précise du rotor, permettant au contrôleur de déterminer quand activer les enroulements. Le retour d’information fourni par ces capteurs garantit que le moteur fonctionne sans problème, même à très basse vitesse, et offre un excellent contrôle du couple.

Avantages des moteurs BLDC à capteurs

- Performances fluides à basse vitesse : les moteurs à capteurs offrent des performances constantes et fluides à basse vitesse, ce qui les rend idéaux pour des applications telles que la robotique et les véhicules électriques, où un contrôle précis est crucial.

- Démarrage efficace : les moteurs à capteur peuvent démarrer facilement et en douceur sans nécessiter de mouvement initial du rotor. Particulièrement utile pour les applications qui doivent démarrer et s’arrêter fréquemment.

- Fonctionnement fiable sous charge : étant donné que les capteurs fournissent un retour de position continu, le contrôleur de moteur peut appliquer la quantité de courant appropriée, ce qui permet une production de couple efficace.

Inconvénients des moteurs BLDC à capteur

- Complexité et coût accrus : l’ajout de capteurs à effet Hall augmente la complexité du moteur et son coût global. Il nécessite également plus de câblage et de connexions.

- Potentiel de défaillance du capteur : les capteurs à effet Hall sont susceptibles d’être endommagés par les vibrations, les températures élevées ou les interférences électriques, ce qui peut affecter les performances du moteur.

- Utilisation limitée dans les applications à grande vitesse : la précision des capteurs à effet Hall a tendance à diminuer à des vitesses très élevées, ce qui peut les rendre inadaptés aux applications de moteurs à grande vitesse.

Applications des moteurs BLDC à capteur

- Véhicules électriques (VE) : les moteurs à capteur sont utilisés dans les VE pour fournir un couple constant et un contrôle précis, en particulier à basse vitesse.

- Robotique : la précision des mouvements est essentielle pour la robotique, ce qui fait des moteurs BLDC à capteurs un choix privilégié.

- Machines CNC : dans les machines CNC et autres équipements de précision, la capacité à contrôler la vitesse et le couple avec précision est essentielle, et les moteurs à capteurs sont bien adaptés à ces exigences.

Moteurs BLDC sans capteur

Les moteurs BLDC sans capteur ne disposent pas de capteurs physiques pour déterminer la position du rotor. Au lieu de cela, ils s’appuient sur la mesure de la force contre-électromotrice (FEM), une tension générée dans les enroulements du moteur lorsque le rotor se déplace dans le champ magnétique. Le contrôleur du moteur utilise cette force contre-électromotrice pour contrôler la commutation et identifier la position du rotor.

Comment fonctionnent les moteurs BLDC sans capteur

Chaque bobine produit une force contre-électromotrice proportionnelle à la vitesse du rotor pendant la rotation du moteur. Le contrôleur surveille la force contre-électromotrice dans chaque enroulement et utilise les informations pour déterminer le moment de la commutation des enroulements. Cette méthode fonctionne bien tant que le rotor tourne, mais elle présente des défis à très basse vitesse ou au démarrage.

Avantages des moteurs BLDC sans capteur

- Plus simple et moins coûteux : les moteurs sans capteur ne nécessitent pas de capteurs supplémentaires, ce qui réduit le coût et la complexité du moteur.

- Fiabilité accrue : sans capteurs physiques, le risque de défaillance des capteurs est moindre, ce qui rend ces moteurs plus fiables dans les environnements à haute température ou à fortes vibrations.

- Applications à grande vitesse : le contrôle sans capteur fonctionne bien à des vitesses élevées, car les signaux de force contre-électromotrice sont plus faciles à lire et plus précis lorsque la vitesse du rotor est élevée.

Inconvénients des moteurs BLDC sans capteur

- Démarrage difficile : les moteurs sans capteur ont du mal à déterminer la position du rotor à vitesse nulle ou faible en raison de l’absence de signal de force contre-électromotrice, ce qui peut entraîner des démarrages inefficaces ou ratés.

- Performances à basse vitesse moins précises : la force contre-électromotrice étant minimale à basse vitesse, la précision de la détection de la position du rotor est compromise, ce qui entraîne de mauvaises performances.

- Algorithme de contrôle complexe : les algorithmes de contrôle sans capteur sont plus compliqués et nécessitent des techniques avancées pour estimer avec précision la position du rotor pendant le fonctionnement.

Applications des moteurs BLDC sans capteur

- Ventilateurs et pompes : les moteurs sans capteur sont bien adaptés aux applications telles que les ventilateurs et les pompes où la vitesse et l’efficacité élevées sont cruciales, et les performances de démarrage sont moins critiques.

- Drones et modèles réduits d’avions : dans ces applications, le fonctionnement à grande vitesse et le poids réduit sont plus importants que la précision à basse vitesse, ce qui fait des moteurs sans capteur un choix idéal.

- Applications industrielles : de nombreux systèmes industriels, tels que les soufflantes et les compresseurs, peuvent utiliser des moteurs sans capteur plus simples et plus économiques.

Comparaison : moteurs avec capteur et sans capteur

Le tableau suivant fournit une comparaison détaillée entre les moteurs BLDC avec capteur et sans capteur :

| Caractéristique | Moteurs BLDC avec capteurs | Moteurs BLDC sans capteurs |

| Coût | Plus élevé en raison des capteurs | Moins élevé, pas de capteurs nécessaires |

| Fiabilité au démarrage | Excellente | Difficile |

| Performance à faible vitesse | Fonctionnement fluide | Sujet au cogging (battements) |

| Complexité de conception | Plus complexe | Plus simple |

| Adaptabilité environnementale | Limitée dans des conditions sévères | Haute durabilité dans des environnements difficiles |

| Efficacité énergétique | Modérée | Élevée |

| Applications | Robotique, machines de précision | Ventilateurs, pompes, entraînements industriels |

Choisir entre les moteurs BLDC avec capteur et sans capteur

Les besoins particuliers de l’application doivent être pris en compte lors du choix entre les moteurs BLDC avec capteur et sans capteur.

- Contrôle de précision et à faible vitesse : si votre application nécessite un contrôle précis, en particulier à faible vitesse, comme dans la robotique, les machines CNC ou les véhicules électriques, les moteurs BLDC avec capteur sont le meilleur choix. Le retour d’information fourni par les capteurs garantit que le moteur fonctionne sans problème et fournit un couple adéquat dans des conditions variables.

- Performances à grande vitesse et rentabilité : pour les applications qui impliquent un fonctionnement à grande vitesse, comme les drones, les modèles réduits d’avions et les ventilateurs, les moteurs BLDC sans capteur sont souvent préférables. Ces moteurs sont plus fiables en raison de leur construction plus simple, avec moins de composants susceptibles de tomber en panne.

- Considérations environnementales : si le moteur est utilisé dans un environnement difficile où les capteurs peuvent être endommagés (par exemple, en raison d’une température élevée ou de vibrations), les moteurs sans capteur sont plus robustes, car ils ne dépendent pas de capteurs externes qui pourraient tomber en panne dans de telles conditions.

Opérations de démarrage-arrêt : les applications avec des opérations de démarrage-arrêt fréquentes, comme les véhicules électriques ou certains robots, bénéficient considérablement des moteurs BLDC à capteurs en raison de leur capacité à démarrer sous charge sans hésitation. - Contraintes de coût : si le coût est une préoccupation majeure, les moteurs sans capteur sont généralement plus économiques en raison de l’absence de capteurs et de câblage supplémentaires. Cela en fait un choix rentable pour les applications à grande vitesse qui ne nécessitent pas de contrôle précis à basse vitesse.

Tendances futures de la technologie des moteurs BLDC

À mesure que la technologie continue de progresser, l’écart entre les moteurs BLDC à capteurs et sans capteurs se réduit. Les algorithmes émergents et les améliorations de la technologie des microcontrôleurs permettent aux moteurs sans capteur d’obtenir des démarrages plus fluides et de meilleures performances à basse vitesse. Ces avancées signifient que le contrôle sans capteur pourrait devenir adapté à davantage d’applications qui nécessitent traditionnellement des solutions à capteurs. Une autre tendance est l’intégration de la fusion de capteurs, où un logiciel avancé compense les faiblesses des conceptions sans capteur en utilisant d’autres entrées pour prédire la position du rotor. L’apprentissage automatique et les algorithmes de contrôle adaptatif sont également en cours de développement pour rendre le contrôle sans capteur encore plus précis.

Conclusion

Les moteurs à capteurs offrent des performances supérieures en termes de fonctionnement fluide à basse vitesse, de contrôle du couple et de fiabilité dans des conditions exigeantes. Les moteurs BLDC personnalisés peuvent encore améliorer ces caractéristiques en adaptant la conception aux exigences spécifiques de l’application, comme l’optimisation du placement et du type de capteurs ou l’ajustement des configurations d’enroulement pour obtenir des caractéristiques de couple et de vitesse précises. Cependant, ils sont plus complexes et plus coûteux en raison de l’utilisation de capteurs et des processus de personnalisation supplémentaires. D’autre part, les moteurs sans capteur sont plus simples, plus fiables et moins chers, avec des options de personnalisation se concentrant souvent sur l’amélioration de la détection de la force contre-électromotrice et l’amélioration des algorithmes de contrôleur pour atténuer leurs défis à basse vitesse et au démarrage. Les moteurs BLDC personnalisés sans capteur peuvent être conçus pour maximiser l’efficacité et la robustesse dans des environnements difficiles, ce qui les rend idéaux pour les applications industrielles et sensibles aux coûts. Le choix entre ces deux types de moteurs, et l’investissement dans un moteur BLDC personnalisé, dépend en fin de compte des besoins spécifiques de l’application, tels que le coût, la précision, la vitesse de fonctionnement et les conditions environnementales. En comprenant les principales différences et les possibilités de personnalisation décrites dans cet article, les ingénieurs et les amateurs peuvent sélectionner le type et la conception de moteur appropriés, garantissant des performances et une efficacité optimales adaptées aux exigences uniques de leur projet.

Prochaines étapes suggérées

- Explorez les applications du monde réel : envisagez de tester des moteurs avec et sans capteur dans des scénarios réels pour comprendre les nuances de leurs performances.

- Contrôleurs avancés : examinez les contrôleurs avancés qui peuvent combler l’écart entre le contrôle avec et sans capteur, en particulier ceux mettant en œuvre des techniques de fusion de capteurs.

- Outils de simulation : utilisez des outils de simulation de moteur pour modéliser et comparer les performances des deux types de moteurs dans des applications spécifiques avant de faire une sélection.