Les moteurs à courant continu sans balais (BLDC) sont très appréciés pour leur fiabilité, leur efficacité et leur longévité dans une variété d’applications, des appareils électroménagers et des machines industrielles aux voitures électriques et aux drones. Malgré leur conception robuste, les moteurs BLDC ne sont pas à l’abri des pannes. Il est essentiel de comprendre les modes de défaillance les plus courants, leurs causes et les mesures préventives pour garantir leur longévité et leurs performances constantes.

Comment fonctionnent les moteurs BLDC

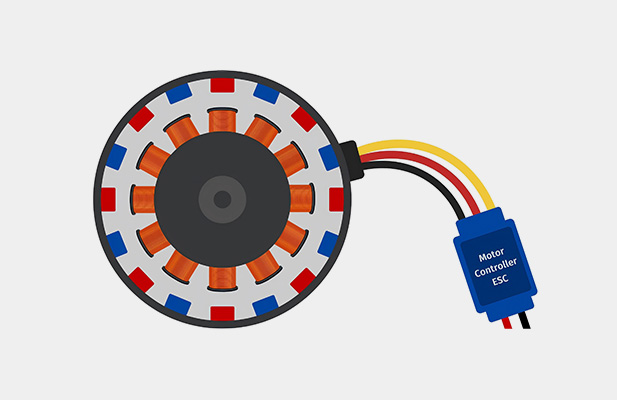

Pour comprendre les pannes potentielles, il est utile de revoir d’abord le fonctionnement d’un moteur BLDC. Contrairement aux moteurs à balais, les moteurs BLDC reposent sur la commutation électronique, où la commutation du courant est contrôlée par un contrôleur de vitesse électronique (ESC) plutôt que par des balais physiques. Les principaux composants du moteur sont les suivants :

- Stator : composant contenant l’enroulement stationnaire du moteur.

- Rotor : partie rotative avec aimants permanents.

- Capteurs à effet Hall : détectent la position du rotor pour une commutation précise (dans les moteurs à capteur).

- ESC : contrôle le flux de courant, la synchronisation et la vitesse.

Bien que l’absence de balais réduise l’usure, des pannes peuvent toujours se produire dans d’autres composants ou en raison de contraintes opérationnelles.

Les raisons les plus courantes des pannes de moteurs BLDC

La panne la plus courante des moteurs BLDC peut généralement être attribuée à une surchauffe, qui entraîne souvent des dommages aux enroulements ou aux aimants. Cependant, il existe plusieurs autres modes de défaillance importants, notamment des problèmes électriques, mécaniques et opérationnels.

Surchauffe

La surchauffe est la principale cause de panne des moteurs BLDC. Une chaleur excessive peut dégrader l’isolation des enroulements du stator, démagnétiser les aimants du rotor ou endommager définitivement les composants électroniques.

Causes de surchauffe :

- Surcharge : une chaleur excessive est produite lorsque le moteur fonctionne au-dessus de sa capacité nominale.

- Mauvaise ventilation : un flux d’air ou des mécanismes de refroidissement inadéquats entraînent une accumulation de chaleur.

- Dissipation thermique inefficace : un manque de gestion thermique peut provoquer une accumulation de chaleur dans le moteur.

Effets :

- Enroulements brûlés : les enroulements surchauffés peuvent perdre leur isolation, ce qui entraîne des courts-circuits.

- Démagnétisation des aimants : les aimants permanents perdent leurs propriétés magnétiques à haute température, ce qui réduit les performances du moteur.

Prévention :

- Adaptez le moteur à la charge d’application.

- Utilisez des dissipateurs thermiques, des ventilateurs ou des systèmes de refroidissement liquide appropriés.

- Surveillez les températures de fonctionnement avec des capteurs thermiques.

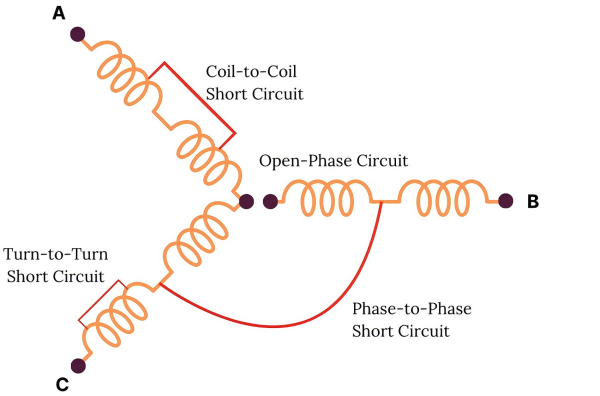

Défaillance de l’isolation

Pour arrêter les courts-circuits électriques, un matériau isolant est appliqué sur les enroulements du stator. Au fil du temps, cette isolation peut se dégrader en raison de contraintes thermiques, mécaniques ou électriques.

Causes :

- Contrainte thermique : une surchauffe constante affaiblit l’isolation.

- Dommages mécaniques : les vibrations ou une mauvaise manipulation peuvent compromettre l’isolation.

- Surtensions : les pics de tension élevés provenant de l’ESC peuvent perforer l’isolation.

Effets :

- Courts-circuits : entraînent des défaillances des enroulements et des dommages au moteur.

- Efficacité réduite : provoque une distribution de courant inégale et une perte de puissance plus élevée.

Prévention :

- utilisez des moteurs de haute qualité avec des matériaux isolants durables.

- Installez des régulateurs de tension pour éviter les pics.

- Réduisez les vibrations grâce à un montage et un équilibrage sûrs.

Défaillance du roulement

Les roulements facilitent la rotation en douceur du rotor. Une défaillance des roulements provoquée par l’usure au fil du temps peut affecter les performances du moteur et produire du bruit pendant le fonctionnement.

Causes :

- Charge excessive : des charges radiales ou axiales élevées peuvent endommager les roulements.

- Manque de lubrification : des roulements secs ou contaminés augmentent la friction.

- Facteurs environnementaux : la poussière, l’humidité et les contaminants peuvent corroder ou endommager les roulements.

Effets :

- Frottement accru : entraîne une consommation d’énergie et une chaleur plus élevées.

- Déséquilibre du rotor : provoque des vibrations et du bruit, endommageant potentiellement d’autres composants.

- Grippage du moteur : dans les cas graves, le moteur peut cesser de fonctionner complètement.

Prévention :

- utilisez des moteurs avec des roulements étanches de haute qualité.

- Procédez à un entretien et à une lubrification réguliers.

- Faites fonctionner le moteur dans les limites de charge spécifiées.

Démagnétisation des aimants du rotor

Les aimants permanents sur le rotor sont essentiels pour produire le champ électromagnétique nécessaire au fonctionnement du moteur. La démagnétisation peut réduire considérablement l’efficacité du moteur et le couple de sortie.

Causes :

- Surchauffe : les températures excessives affaiblissent les propriétés magnétiques.

- Courant élevé : les conditions de surintensité prolongées peuvent endommager les aimants.

- Impact mécanique : les chocs physiques peuvent déloger ou affaiblir les aimants.

Effets :

- Couple réduit : la capacité de génération de couple du moteur diminue avec la diminution de la force magnétique.

- Instabilité opérationnelle : provoque des performances inégales et une défaillance potentielle.

Prévention :

- Évitez la surchauffe grâce à des mécanismes de refroidissement appropriés.

- Utilisez des circuits de protection contre les surintensités dans l’ESC.

- Manipulez le moteur avec précaution pour éviter tout dommage mécanique.

Problèmes de capteurs à effet Hall ou d’encodeur défectueux

Dans les moteurs BLDC à capteur, les capteurs à effet Hall ou les encodeurs fournissent un retour d’information sur la position du rotor pour une commutation précise. Des capteurs défectueux peuvent perturber le fonctionnement du moteur.

Causes :

- Interférence électrique : le bruit provenant de l’ESC ou d’autres composants peut affecter les signaux des capteurs.

- Dommages physiques : les vibrations ou les impacts peuvent désaligner ou endommager les capteurs.

- Vieillissement : au fil du temps, les capteurs peuvent se dégrader ou tomber en panne.

Effets :

- Perte de synchronisation : provoque des mouvements saccadés ou des calages du moteur.

- Augmentation de la consommation d’énergie : conduit à une inefficacité et à une surchauffe potentielle.

Prévention :

- Utilisez des câbles blindés pour minimiser les interférences électriques.

- Montez solidement les capteurs pour éviter les dommages dus aux vibrations.

- Inspectez régulièrement les capteurs et remplacez les composants défectueux.

Défaillances du contrôleur de vitesse électronique (ESC)

L’ESC est un composant essentiel d’un système de moteur BLDC, contrôlant le flux de courant et le temps de commutation. Un ESC défectueux peut entraîner des performances erratiques du moteur ou une panne complète.

Causes :

- Surintensité : dépasser la capacité nominale de l’ESC peut endommager ses composants.

- Dommages causés par la chaleur : un refroidissement inadéquat peut surchauffer et détruire les composants électroniques.

- Mauvaise qualité : les ESC de mauvaise qualité sont sujets à des pannes en cas de stress élevé.

Effets :

- Dysfonctionnement du moteur : peut provoquer un ralentissement, une perte de couple ou une surchauffe du moteur.

- Dommages permanents : un ESC défectueux peut envoyer des signaux incorrects, ce qui peut endommager le moteur.

Prévention :

- Sélectionnez un ESC avec un courant nominal approprié pour votre moteur.

- Assurez un refroidissement adéquat de l’ESC.

- Utilisez des marques d’ESC réputées pour garantir la fiabilité.

Désalignement mécanique

Un alignement correct entre le stator et le rotor est essentiel pour un fonctionnement efficace du moteur. Un désalignement peut entraîner une usure inégale, une augmentation du bruit et une réduction des performances.

Causes :

- Assemblage incorrect : une installation incorrecte peut désaligner les composants.

- Vibration : des vibrations excessives pendant le fonctionnement peuvent déplacer les composants.

- Usure : les composants peuvent se détériorer ou se desserrer avec le temps.

Effets :

- Frottement accru : réduit l’efficacité et accélère l’usure.

- Vibrations et bruit : perturbent le bon fonctionnement et endommagent les composants.

Prévention :

- Assurez-vous d’un alignement correct pendant l’assemblage.

- Utilisez des supports antivibratoires pour minimiser les mouvements.

- Procédez à des inspections et à des opérations de maintenance régulières.

Comment détecter et diagnostiquer les pannes

La détection et le diagnostic précoces des pannes peuvent éviter des réparations coûteuses et des temps d’arrêt. Voici des indicateurs courants de problèmes de moteur :

- Bruit inhabituel : des grincements, des cliquetis ou des bourdonnements peuvent indiquer des problèmes de roulement ou d’alignement.

- Surchauffe : une chaleur excessive suggère une surcharge ou un refroidissement insuffisant.

- Performances réduites : un couple ou une vitesse inférieurs indique des problèmes potentiels d’enroulement ou d’aimant.

- Mouvements saccadés : indiquent des dysfonctionnements du capteur Hall ou de l’ESC.

- Odeur de brûlé ou fumée : suggère une défaillance de l’isolation ou une surchauffe.

L’utilisation d’outils de diagnostic tels que des caméras thermiques, des multimètres et des oscilloscopes peut aider à identifier les problèmes plus précisément.

Prolonger la durée de vie des moteurs BLDC

Pour maximiser la longévité et la fiabilité d’un moteur BLDC, tenez compte des meilleures pratiques suivantes :

- Dimensionnement approprié : adaptez le moteur et l’ESC à la charge de l’application et aux conditions de fonctionnement.

- Entretien régulier : inspectez et entretenez les roulements, l’isolation et les connexions.

- Mécanismes de refroidissement : mettez en œuvre des solutions de refroidissement efficaces pour éviter la surchauffe.

- Protection de l’environnement : protégez le moteur de la poussière, de l’humidité et des contaminants.

- Surveillez les performances : utilisez des capteurs et des systèmes de surveillance pour suivre la température, la charge et la vitesse.

Conclusion

La défaillance la plus courante des moteurs à courant continu sans balais est la surchauffe, qui peut entraîner des dommages aux enroulements, une démagnétisation des aimants et d’autres problèmes. Cependant, d’autres défaillances, telles que la rupture de l’isolation, l’usure des roulements, les défauts des capteurs et les dysfonctionnements de l’ESC, peuvent également avoir un impact sur les performances du moteur. Vous pouvez prolonger la durée de vie et la fiabilité de votre moteur BLDC en étant conscient de ces scénarios de défaillance, de leurs causes et des stratégies de prévention. En tant que fabricant de moteurs BLDC fiable, Gian Transmission peut également vous aider à sélectionner des moteurs de haute qualité et à garantir des conseils appropriés pour maintenir et optimiser les performances du moteur.